2023.11.30

樹脂(プラスチック)バリ取りはなぜ難しい?樹脂向けの「バリ取り方法」を解説

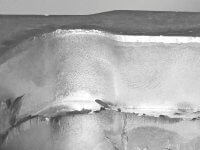

そもそも「バリ取り」って何? バリとは、金属加工や樹脂(プラスチック)加工の過程で発生する、突出部や余分な部分を指し、一般的には不規則で鋭角な形をしています。また金属の鋳造や樹脂の射出成形のような「型」を利用した加工においても、バリは発生します。 このときのバリの発生原理としては、鋳造や成形中に型の合わせ目や部品と型の間隙から材料が漏れ出し、その部分が固まり、型などの合わせ目に沿った形状のバリとして現れるのです。 <樹脂(プラスチック)の成形バリの例> 切削や成形の他にも溶接や表面処理などさまざまな場面でバリは発生しますが、部品の精度向上・利用者へのケガ防止などのためにも、必ず取り除くべき存在とされているのです。 発生したバリを除去する工程を「バリ取り」といいます。 下記記事では「バリ取り」についてより詳しく解説していますので、ぜひこちらもあわせてご覧ください。 関連記事:『バリ取りって何?「バリ」の発生原因から行う理由・方法まで詳しく解説!』 樹脂(プラスチック)のバリはなぜ形成されるの? 樹脂(プラスチック)製品のバリというのは、主に「射出成形」と「切削加工」の2つの工程で生じます。 例えば「射出成形」というのは、樹脂を型に流し込む製法ですが、この際に金型の合わせ目(パーティングライン)から樹脂が漏れ出し、固化することでバリが形成されます。適切な圧力をかけていたとしても、長期間にわたる型の使用による歪みや摩耗が原因で、隙間が徐々に拡大し、結果としてバリの大きさも増加してしまうこともあります。 切削加工は、一般的に切削工具を用いて加工物を削ったり、切断したりする加工方法です。樹脂は金属と比べて軟らかく熱の影響を受けやすいため、樹脂を削り取る際に伸びてしまいバリが形成されます。 参考記事:『樹脂・ゴムのバリの発生について|三昌研磨材株式会社』 下記記事では、樹脂とあわせてバリが発生しやすい「金属バリ」の特徴について詳しくまとめていますので、金属バリについてお悩みの方は、下記記事もあわせてご覧ください。 関連記事:『金属バリ取りはなぜ難しい?理由や実際の「バリ取り方法」を解説』 樹脂製品のバリ取りが難しい「3つ」の理由 ①:樹脂ごとの「硬度・弾力」を考慮する必要があるため 樹脂(プラスチック)は種類によって、硬度や弾力性が大きく異なります。 例えばポリエチレンのような柔らかい樹脂であれば、切削工具でバリ取りを行うと歪んだり、変形したりする可能性がありますし、ポリカーボネートのような硬い樹脂の場合は、変形しない程度の「適度な力加減」で削る必要があります。 このように、一口に「樹脂のバリ取り」といっても、材質ごとの特徴を踏まえ慎重にバリ取りしなければならないというのが樹脂バリ取りの難しい点です。 ②:「熱溶け」する恐れがあるため 樹脂は金属に比べて、融点や軟化点が低いため、バリ取り中に発生する熱によって形状が変形する可能性があります。 例えば、高速回転するような切削工具を使って摩擦熱が発生すると、樹脂製品が溶けてしまう恐れがあります。 ③:バリ残しが許されない製品が多いため 樹脂製品の中には、医療器具や自動車部品、こども向けの玩具なども多くあるため、バリの削り残しについても、厳格な品質基準を満たす必要があります。 特に医療器具などでは、小さなバリ残しであっても、製品性能や人体に影響を及ぼす可能性があるため、非常に高いレベルのバリ取り精度が求められます。 それに加えて、先にも解説したような硬度や弾力、熱の影響を考慮しながら、製品に寸分の狂いもないようバリ取りを行う必要があるため、バリ取りの難易度も高くなってしまうというわけです。 樹脂製品のバリ取り方法は? 手作業によるバリ取り 最もシンプルでありながら、非常に精度の高いバリ取りが行えるのが「手作業によるバリ取り」です。 特に工業製品における手作業バリ取りは、人の手によってひとつひとつ丁寧にバリ取りが行われるため、精度が高く、小さなバリや複雑な形状のバリ取りにも適しているのが特徴です。 また手作業であれば、上記で解説したような「力加減の調整」も簡単なため、特に樹脂製品のバリ取り作業においては、今でもよく行われている方法なのです。 また手作業でのバリ取りでは、ベルトサンダーやハンドリューター、ヤスリといったさまざまな道具を使い分けられるため、製品サイズやバリ取り箇所にあわせて簡単に削り具合を調整できるのも大きなメリットです。 一方で、製品の質が「作業者の熟練度」に左右されることや、人件費(製作コスト)がかさんでしまうことがデメリットとして挙げられるため、近年ではザックリとしたバリ取りは「機械」に、仕上げ作業を「作業者」に、といったように、最終的な仕上げのみ手作業で行うケースも増えてきました。 下記記事では「手作業バリ取りのコツ」について、専門家の視点でより詳しく解説していますので、ぜひこちらもあわせてご覧ください。 関連記事:『手作業でのバリ取りのコツは?作業時のポイントからおすすめ工具まで解説!』 水流・エアブラストによるバリ取り 水流やエアブラストによるバリ取りは「高圧の水流・空気」をバリに吹きつけ、機械的に取り除く方法です。 特に大量にバリが発生する製品の場合に、これらの方法でザックリとバリを落とすことができます。 また水流やエアブラストは、刃物を製品に当てるわけではないため、製品表面を傷つけずにバリ取りすることが可能なのです。 化学的バリ取り(化学研磨) 化学的バリ取り(化学研磨)とは、化学薬品などの研磨剤を使用して、樹脂のバリを溶解するバリ取り方法です。 化学的バリ取りは、特に人間や機械ではどうしても削りきれない、細かなバリを取り除く際にも効果的で、樹脂だけでなく、金属製品のきめ細かなバリ取りの際に使用されています。 一方で、すべての樹脂が化学的バリ取りに適しているわけではなく、特に人体に触れる機会が多い製品には用いることができないケースがあるため、使用されている製品は限られているといえるでしょう。 ロボットによる自動バリ取り 近年では、ロボット技術を利用した「バリ取りの自動化」を行うケースも多くなってきました。 これまでロボットを使ったバリ取りというと、大掛かりな機械の導入が必要なことが一般的でしたが、小型ロボットを使用すれば、大掛かりな設備準備と比べて経済的にバリ取りを自動化できるようになりました。 またこれまでのバリ取り機では、製品形状に追従しないため熟練工の手作業によるバリ取り品質を提供することが難しいという課題がありましたが、近年では技術進歩により、ロボットによるバリ取りでも、「熟練工の技」に匹敵する品質を実現できるようになってきたのです。 下記記事では「ロボットによるバリ取り自動化」について、専門家の視点でより詳しく解説していますので、ぜひこちらもあわせてご覧ください。 関連記事:『バリ取りロボットで作業を自動化!導入費用やメリットまで詳しく解説!』 FINESYSTEMの「バリ取り自動化」技術で 樹脂(プラスチック)のバリ取りに大きく貢献! 本記事でも解説した通り、樹脂製品のバリ取りは「硬度」や「熱」など、素材の特性を踏まえた切削が必要なため、基本的には手作業で行うのが当たり前とされてきました。 しかし近年では、バリ取り工具やバリ取りロボット技術の進歩により、金属のような硬い材質であっても、ロボットによるバリ取りの自動化が行えるようになりました。 また、バリ取り自動化を前向きに検討されている企業の中でも、 自社でできるかわからない… 導入後のプログラミング(ティーチング)ができる技術者がいない… ロボットに熟練工レベルの仕上がりが再現できるのか不安… などのお悩みから、導入を諦めてしまう企業様も少なくありません。 FINESYSTEMでは、ロボットを活用したバリ取りに関するあらゆる自動化で、お客様のお悩みを解決し生産性向上のお手伝いをします!「無償バリ取りトライ」も行っており、事前にバリ取り品質をご確認いただけます。 バリ取り自動化を検討しているが、どこに依頼すべきか分からない 自社製品に見合ったクォリティが出せるか、確認してから依頼したい 導入から保守まで全部お任せしたい 上記のような内容でお悩みなら、ぜひ一度お問合せくださいませ! >>お問い合わせはこちらから >>バリ取り・RBハンドリングのトライのご相談はこちらから 下記記事では、FINESYSTEMのバリ取りロボットの精度が高い秘密「フローティング機構」について詳しく解説していますので、バリ取りロボットの導入をご検討中の方は、ぜひこちらもあわせてご覧ください! 関連記事:『フローティング機構とは|バリ取り自動化に向けて知っておきたいこと』