2025.06.18

「 砂型バリ取り」を自動化|手作業の限界をロボットで超える具体的な方法・費用・事例

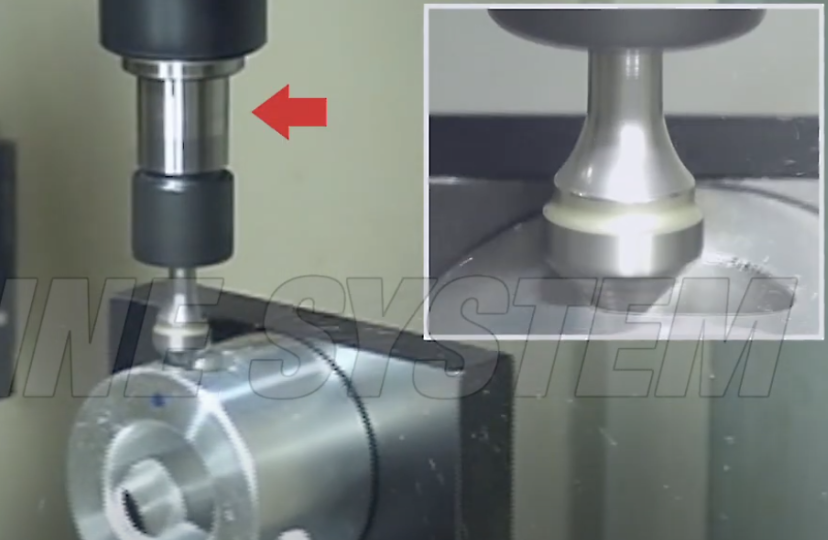

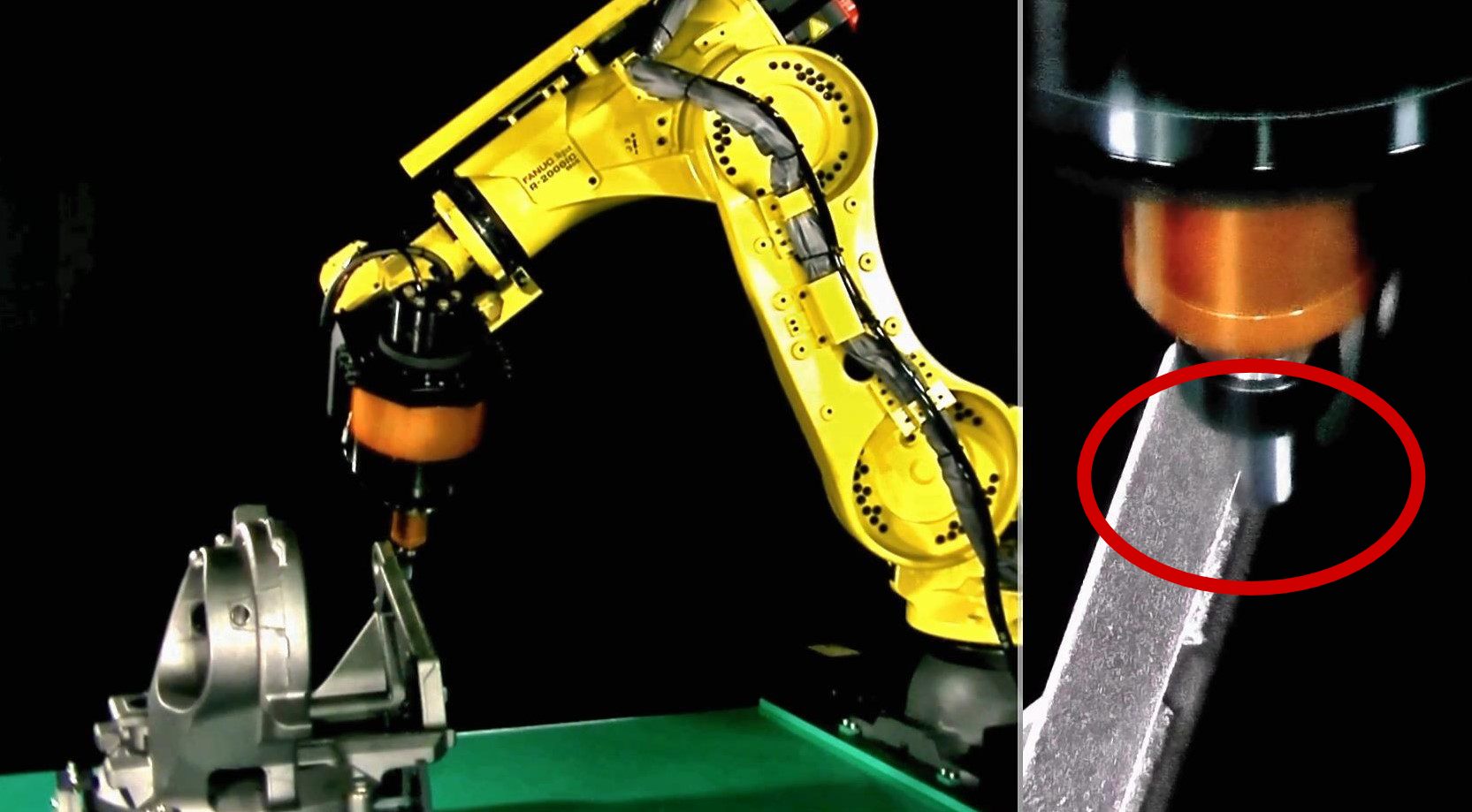

金型鋳造に比べて型費が安く、短納期で試作品や小ロットの製品を製作するのに適している砂型鋳造品。 日常的によく見るもので言うとマンホールや車内部品など、世界のさまざまな工業用品として製造されています。 もちろんこの砂型鋳造品も“鋳造”なわけですから、型取り直後には「バリ」が発生します。 本記事ではそんな砂型・砂中子のバリ取りについての基礎知識から「バリ取りを実現することが可能なのか?」まで詳しく解説していきます! この記事では、こんな疑問に回答します! そもそも砂型ってどんな製品? 砂型のバリ取りが難しい理由は〇〇! 砂型製品の「バリ取り」が自動化できなかった背景 当社FINESYSTEMの解決策 砂型・砂中子とは 砂型(すながた)とは、砂を固めて作る鋳型のこと。 主に金属を溶かして流し込み、目的の形状の鋳物を作る際に使われます。砂型は低コストで製作でき、形状の自由度が高いため、複雑な形や空洞を持つ製品にも対応できます。また、木型をもとに砂を詰めて作るため、試作や単品製作、少量生産に向いています。 一方で砂型は、一度使うと壊して製品を取り出すため、同じ型を繰り返し使う大量生産には不向きです。 また砂の粒度による表面のざらつきや、冷却の遅さによる強度への影響といった短所もあります。しかし、古くから鍋や鐘などの製造に使われてきた伝統的な技術で、現代でも自動車部品やマンホール蓋など幅広く利用されています。 砂型で製造される鋳造品 1. マンホール蓋 マンホール蓋の製造に砂型鋳造が選ばれる理由は、複雑な裏面リブ構造や文字・模様などのデザインを一体成形できることにあります。 砂型は自由な形状表現が可能で、耐荷重性や耐久性が求められるため、厚みや補強リブを自在に設計できます。また、少量多品種や地域ごとのデザイン変更にも柔軟に対応できるため、砂型鋳造が最適です。 2. 自動車用エキゾーストマニホールド エキゾーストマニホールドは、エンジンから排出されるガスを集めて排気管へ導く部品です。 内部に複雑な空洞や曲がりがあり、金型では成形が難しい形状です。砂型鋳造は中子を使って内部空洞を容易に作れるため、複雑な流路を一体で製造できます。 耐熱性や耐久性も高く、試作から量産まで幅広く対応できる利点があります。 3. ポンプケーシング(ポンプ本体外殻) ポンプケーシングは、内部に流体が通る複雑な空洞を持つ大型部品です。 砂型鋳造なら、流路や接続部の複雑な形状を一体で成形でき、機械加工の手間を大幅に削減できます。 少量生産やカスタム仕様にも対応しやすく、耐圧・耐食性のある材料も選択可能なため、産業用ポンプや大型設備に多用されます。 4. 風力発電用ナセルフレーム 風力発電機のナセル(発電機やギアボックスを収容する筐体)は、大型かつ複雑な形状を持ちます。 砂型鋳造は大物鋳物の製造に適しており、設計変更や少量生産にも対応可能です。内部補強や取り付け部など、構造上の工夫も一体で成形できるため、強度とコストのバランスに優れています。 5. 油圧バルブボディ 油圧バルブボディは、内部に複雑な流路や空洞を持つ精密部品です。 砂型鋳造では中子を利用して複雑な内部構造を一体で作ることができ、機械加工の工程を減らせます。多品種少量生産やカスタム設計にも対応しやすく、耐圧性・耐摩耗性のある合金も選択できるため、産業機械や建設機械分野で広く利用されています。 砂型鋳造品も「高精度なバリ取り」が不可欠! 上の事例のように、砂型鋳造品はどれも精密さが重要視されるものばかりです。 また砂型鋳造はコストの低さや多品種少量生産への対応力、大型や複雑形状の製品にも適しているなど、多くのメリットもあります。 一方で、鋳肌が粗く寸法精度が低いという課題もあり、製品の品質を確保するためには、後工程での仕上げ作業(バリ取り)が不可欠。特に、油圧制御バルブなどの精密部品では、わずかなバリや異物が機能不良の原因となるため、徹底したバリ取りと品質管理が求められます。 しかし「鋳肌が粗く寸法精度が低い」からこそ、このバリ取りの作業そのものの“難易度が高い”というのも、砂型の特徴なのです。 砂型・砂中子のバリ取りが難しい理由 1. そもそも不均一になりやすいから 砂型鋳造による鋳物は、複雑で曲面や細かい凹凸を持つ形状が多くなります。 砂型自体が一つ一つ手作業で作られるため、同じ製品でも微妙な違いが生じやすく、バリの発生箇所や大きさも均一ではありません。 手作業でバリを取り除く際、これらの複雑な形状や不均一なバリに対して、ヤスリやナイフなどの工具を使い分けて細かく対応する必要があります。 そのため、作業者には高い技術と経験が求められ、作業時間も長くなってしまうのです。 2:粉塵が発生しやすいから(労災リスク) 砂型製品は特に、加工時の粉塵が発生しやすいため、そもそも作業者への負担が多いワーク素材でもあります。 そのため他ワークと比べてバリ取りが難しく、たとえ熟練工であっても長期的に見ると粉塵による気管支炎などの労災リスクが発生するケースも稀にあります。 3:作業者の“熟練度”が顕著に出てしまうから これは砂型に限った話ではありませんが、手作業によるバリ取りは、作業者の技術や経験に大きく依存します。 いわゆる熟練工であれば細部まできれいにバリを除去できますが、経験の浅い作業者ではバリが残ったり、逆に削りすぎて製品を傷つけてしまうことさえあります。 特に砂型鋳造品は、製品ごとにほんのわずかな違いがあるため、均一な仕上がりを保つには一人ひとりの作業精度が問われてしまうのです。 4:「労力・時間」がかかるから 砂型鋳造はもともと一品一様の製品が多く、バリ取り作業も手間と時間がかかります。 手作業で一つ一つバリを除去するには、製品をしっかり固定し、細部まで丁寧に作業する必要があるため、作業効率が低下します。大量生産の現場では、手作業によるバリ取りは生産スピードのボトルネックとなり、コスト面でも不利です。 また、長時間の作業は作業者の負担も大きくなり、安全面や健康面でも課題が生じてしまいます。 「バリ取りの自動化」が最適解とされることも 砂型加工では上のような難しさ・リスクも踏まえて、そもそもバリ取り作業を自動化するといった流れも増えつつあります。 しかしまだ自動化で進めている企業は少数であるのが現状。一体なぜなのか詳しく見ていきましょう。 自動化が進まないワケ:「熟練工の精度」が圧倒的だから 自動化が進まない理由、それはこれまでのバリ取りロボットでは熟練工が手作業で生み出す“精度”を担保できなかったからです。 製造業は「量より質」、「コスパより精度」の世界 先に紹介したような日本製のマンホールや自動車用部品は、その「精密さ」で世界を圧倒していました。これを支えているのが“熟練工の加工技術”です。 寸分の狂いもない、わずかな削り残しもないバリ取りはこれまでロボットによる大量生産では難しいとされ、 そもそも自動化を考えていない 以前試したけれど、精度が低くて辞めてしまった こういった企業様が多くいらっしゃるのが現状です。 FINE SYSTEMは独自技術で「空振り・えぐりゼロ」を実現! そこで当社が開発したのが、「熟練工レベルのバリ取り」を再現する”業界初”のエアフロート式バリ取りアタッチメントです。 そもそも熟練工がロボットに勝る理由は、“己の感覚”を作業に落としこめること。当社はバリ取りロボット最大の課題である「空振り・えぐり」をゼロにするためには、ロボットにも”感覚作業に近い動き”をさせることが重要と定義づけました。 そこで設計・開発したのが、FINESYSTEM特許技術である「独自のエアフロート機構」です。 独自エアフロート機構は、フロート力に圧縮エアを用いる機構をベース構造としつつ、軸元に「複数ボールガイド(特許技術)」を使用することで、刃先がワーク形状に素早く滑らかに追従し、機械でありながらより“感覚作業”に近いバリ取りを実現しました。 当社のエアフロートシステム開発秘話については、こちらの記事に詳しくまとめました! 関連記事:『真の“バリ取り自動化”とは何か?「空振り・えぐりゼロ」を実現するバリ取り機の開発背景』 砂型・砂中子だけでなく、金属・樹脂も対応可能!まずは「事前トライ」で課題感をお聞かせください 本記事でも紹介した通り、当社は「以前導入していたけれど、諦めてしまった…」という企業様の悩みを踏まえて、今日まで研究・開発を行ってきました。そのため、 進化したロボットは気になるけど、また同じ結果にならないか心配… 自社製品のバリ取りを自動化できるのか… といった不安を解消すべく、実際の「お客様の製品・ワーク」を利用した「事前トライ」を承っております。 実際に加工した際の品質はどうか? サイクルタイムをどのぐらい削減できるのか? 導入時の「費用対効果」はどうか? なども踏まえて解決策をご提案いたしますので、まずはお気軽に事前トライにてご相談くださいませ。 >バリ取りトライのお申し込みはこちらから!