2025.04.24

バリ取り自動化の手引き!バリ取り機の「構成パーツ」を徹底解説!

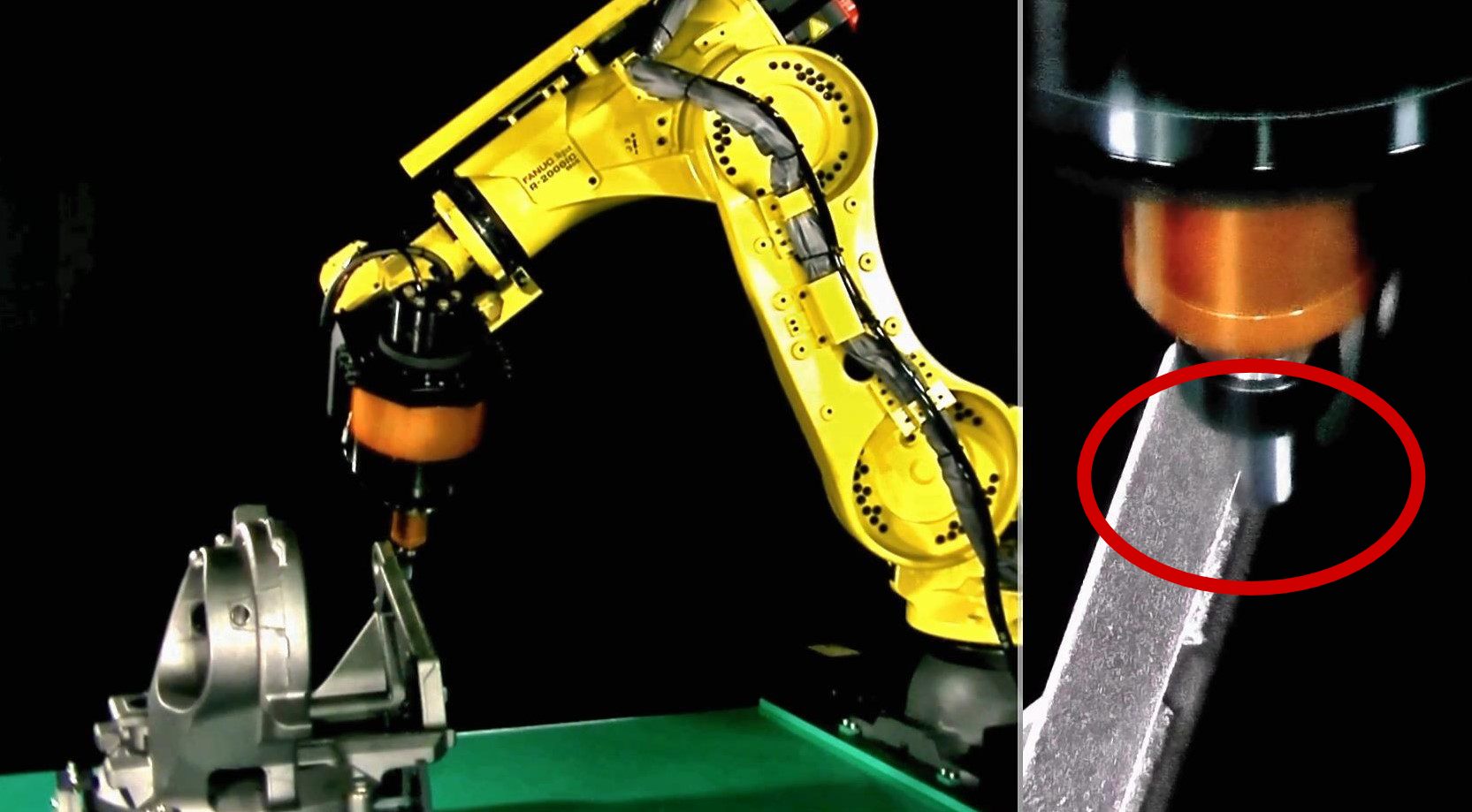

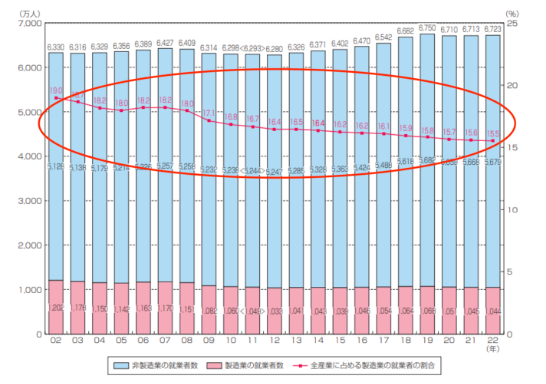

バリ取り自動化ロボットは、さまざまなパーツが組み合わさって成り立っています。 しかし、 そもそも「ロボット」を買うだけで良いのか? ロボットの他にどのような部品が必要なのか? 消耗品やメンテナンスの目安は? など、具体的な情報がネット上にはあまりないのも現状です。 そこで本記事では、バリ取りロボットの導入を検討している方に向けて、そもそもの構成パーツや、それらの導入・交換コストなどをわかりやすく整理しました。 バリ取りロボットの構成パーツは3つ バリ取りロボットは、大きく分けて以下3つのパーツで構成されています。 ロボット本体 バリ取りホルダ バリ取りツール ①:ロボット本体 ▲日本初 高トルク型エアフロートアタッチメント搭載ロボット いわば人間の「脳や腕」にあたるロボットそのもの(本体)です。 主に「多関節アーム(腕の部分)」と「制御装置(脳の部分)」で構成されており、まず制御装置がティーチングポイント(教示点)を覚え、アームに正確なバリ取り箇所を伝えます。 そして多関節アームがそれに沿って動くことで、さまざまな形状のワークのバリ取りが可能になります。 ②:バリ取りホルダ ホルダは、人間でいう「手首・指先」の役割を担います。 リジッド機構やバネ機構、最近ではフローティング機構など、さまざまなホルダが登場しており、バリの高さやワーク位置の誤差を吸収し、バリ取りの精度と安定性を向上させています。 また、「ホルダ=手首の動き」と例えられるように、“熟練工のような仕上がり”を実現できるかは、このホルダの性能によって大きく左右されます。 つまり、バリ残しやえぐりのない熟練工の業をロボットで再現するには「ホルダの選定」が最も重要になってくるわけです。 ホルダの重要性についてはこちらをご覧ください。 関連記事:『バリ取りロボットの「ホルダ」って何?役割やホルダの種類まで詳しく解説!』 ③:バリ取りツール バリ取りツールはホルダの先端につけるパーツで、実際にバリを除去するための工具のことです。 たとえば、超硬ロータリーバー、エンドミル等の刃具、ブラシや砥石、フラップホイールなどがあり、バリ取りを行うワークや素材によっても異なります。 また、バリ取りツールは消耗品ですので、定期的に交換が必要です。 トータル費用(導入コスト)はどれくらい? 上記を踏まえ、バリ取りロボットをご導入いただく場合、トータル費用はおよそ「700万円から」が相場です。 価格だけ見るとかなり大きな費用に感じてしまうかもしれませんが、作業者数人分の作業をロボット一台で完結させられると考えると、自動化ロボットの導入による“費用対効果”は非常に高いといえます。 「消耗品交換」も定期的に発生する また、導入後の発生コストとしては、主に「消耗品の交換」が挙げられます。 本体導入コストを踏まえた、費用相場についてはこちらから。 関連記事:『バリ取り作業を自動化!バリ取り機械の導入コストや具体的なメリットまで解説!』 コスト面を踏まえた導入メリット 1. 作業効率の向上 人手作業に比べてバリ取り速度が向上し、サイクルタイムを短縮できる。(生産ラインのサイクルタイムが「1/6」まで削減できた事例も) 2. 品質の均一化 手作業だとどうしても起こってしまう問題(疲れやムラなど)がなく、一定の仕上がりを保てるようになる。 3. 「熟練工離れ」対策 “熟練工頼り”だった工程をロボットに置き換えることで、作業者の負担軽減と技術継承が実現。 注意したいポイント 消耗品の継続使用による「加工精度」の低下 摩耗した工具を使い続けることで、不良品の生産率が増加。 ワークごとに消耗スピードも異なるため、定期的に様子を見て、定期交換のルール化を推奨。 操作・ティーチング担当者のスキル不足 ツール、加工条件、ロボットティーチングが不適切で、最適なバリ取りができないケースも。 導入にあたり専門の技術担当者の配置がベスト。 FINESYSTEMなら、バリ取り自動化における 導入からティーチングまで一括サポート! バリ取り自動化を前向きに検討されていても、トラブル事例で紹介したように「何かが起こったとき、対応できないな…」とお考えの企業様も、これまで多くいらっしゃいました。 FINESYSTEMでは、導入サポートから、その後のティーチング、万一のトラブル対応まですべてサポート。 導入前の「バリ取りトライ」も行っていますので、事前にバリ取り品質をご確認いただけます。 バリ取り自動化を検討しているが、どこに依頼すべきか分からない 自社製品に見合ったクォリティが出せるか、確認してから依頼したい 導入から保守まで全部お任せしたい 上記のような内容でお悩みなら、ぜひ一度お問合せください!