投稿日:2025.06.18 最終更新日:2025.07.20

「人件費+導入コスト」で試算する|バリ取り自動化の投資対効果を解説!

製造業のバリ取りは、今なお作業者による手作業で行われている会社がほとんどです。

当社はそんなバリ取り作業者の負担を軽減し、生産性を向上させる「バリ取り自動化」の研究を日夜続けてきましたが、当社にご相談いただくお客様のほとんどから、

- 本当に投資に見合うのか?

- 具体的に「投資対効果」はどのくらいなのか?

といったご質問を多くいただきます。

そこで本記事では、工業製品や鋳鉄製品の手作業バリ取りに焦点を当て、バリ取り自動化を導入した場合のリアルなROI(投資対効果)シミュレーションや回収期間について解説していきます。

|

この記事では、こんな疑問に回答します!

|

前提:なぜ「手作業バリ取り」に課題があるのか

これまで「最後はしっかり人の手で」とされてきたバリ取り。

熟練工による丁寧な仕上げは日本のモノづくりを支えてきましたが、現場では深刻な課題に直面しています。

少子高齢化に伴う人材不足は深刻化しており、高品質なバリ取りを担える熟練工は減少の一途をたどっていて、熟練工の引退が進む一方で、若手への技術伝承は難しく、人手不足は加速しています。

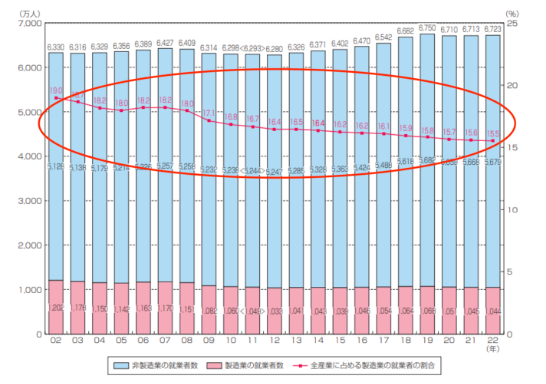

製造業における「若者の割合」が低下

上の図からもわかる通り、まず製造業における従業員数は年々、低下傾向にあります(赤縦軸)。

さらには若者の「製造業の就業割合(折れ線)」も、20年前の2002年ごろと比較して、約4%も低下しています。つまり、そもそも熟練工の“現場離れ”が加速する中、追い討ちをかけるように「次の担い手がいない」という、2つの大きな課題に直面していることがわかります。

出典:経済産業省『我が国製造業の足下の状況』

人材不足だけでなく、生産面での課題も

手作業でのバリ取りには、慢性的な人手不足や熟練工の高齢化といった問題に加え、以下のような「当たり前」の課題が潜んでいます。

①:サイクルタイムに限界がある

最も大きな課題が「サイクルタイム」です。

手作業では処理速度に限界がありますから、いくら精度が高いとはいえ、後工程のボトルネックとなってしまいがちです。また自動化ロボットとは異なり「24時間稼働」も難しいため、生産量増加の足かせとなっているケースがあります。

②:品質にばらつきが出る可能性も

いくら熟練工とはいえ、その日の体調、疲労度によって多少なり「品質のばらつき」は発生してしまいます。

さらに複雑な形状や多量のバリがあるワークの場合、バリ取りにはかなりの時間と労力がかかります。長時間同じ姿勢で集中したり、重い工具を扱ったりすることで、作業者の負担は増大してしまいます。

③:会社としての「安全性・労災」リスク

バリ取り作業は、刃物や工具を扱うため常にケガのリスクが伴います。

また、バリ取りに伴う粉塵や騒音は、作業者の健康障害(腱鞘炎や塵肺症など)を引き起こす可能性があり、労災リスクも無視できません。

【今後を考える】このまま「手作業を続けた場合…」はどうなるか

ここからは実際に当社にご相談いただいた事例を参考に、「なぜ自動化を考え出したのか」、「このまま続けた場合、どういった懸念があったのか?」というご相談の一部を紹介します。

「技術・ノウハウ」が継承されない

熟練工の技術が継承されずに属人化している場合、その技術は本人の退職とともに失われてしまいます。つまり、長年培ってきた企業の技術的優位性を“まるっと失う”ことになってしまいます。

近年はいかに「少ない人数」で「安定した品質」を維持するかが製造業にとって大きなテーマになっているからこそ、今後10〜20年先の“継承”を考えると、今「自動化」を考え始めることが大切だ、と考えられる企業様が多くいらっしゃいます。

今後の「採用難」に太刀打ちできない

先ほども紹介したように、製造業における「若者の割合」は低下しています。

特に最近の若者はIT・コンピューター関連業に関心を持ちやすい傾向にあり、危険で過酷な製造業(バリ取り作業者)は、そもそも採用が難しくなってきています。

また労災事故が発生すれば、企業の社会的信用の失墜にも繋がりますし、人件費だけでなく、企業のブランドイメージに悪影響を及ぼしかねません。

そういったリスクを避けたいという想いから、作業の根幹となるバリ取りの自動化を検討される企業様が多いです。

バリ取りロボットの「投資対効果」

先のリスクも踏まえて、自動化も検討はしているものの、まずは「具体的な投資対効果を試算したい」と考えられている方も多いと思います。

ここからは「バリ取り自動化の投資対効果」について詳しく見ていきましょう。

投資によって「得られる利益」について

投資対効果とは、投資した費用に対して、どれだけの利益が得られたかを測る指標です。

そしてバリ取り自動化の場合、「投資によって得られた利益」には、以下のような要素が含まれます。

|

バリ取り自動化は初期投資が高額になりがちですが、中長期的な視点で見ると、人件費削減や不良率低減といったメリットがコストを上回り、十分に「投資する価値がある」という結論に至るケースが多く存在します。

自動化が進まないワケ:「熟練工の精度」が圧倒的だから

ここまで投資対効果が見えているのに、なぜ未だに自動化が進んでいないのでしょうか。それはこれまでのバリ取りロボットでは、熟練工が手作業で生み出す“精度”を担保できなかったからです。

製造業は「量より質」、「コスパより精度」の世界

自動車産業や航空機、医療機器をはじめ、日本のモノづくりはこれまでその「精密さ」で世界を圧倒していました。これを支えているのが“熟練工の加工技術”です。

寸分の狂いもない、わずかな削り残しもないバリ取りはこれまでロボットによる大量生産では難しいとされ、

- そもそも自動化を考えていない

- 以前試したけれど、精度が低くて辞めてしまった

こういった企業様も多くいらっしゃるのが現状なのです。

モノづくりの自動化に伴い、バリ取りもロボットに置き換わる時代になりました。

しかし従来のバリ取りロボットには、「空振り・えぐり」など品質面の課題が多く、最終的には作業者の手で仕上げなければならない、という大きな課題があるというわけです。

特許取得の独自技術により、「空振り・えぐりゼロ」を実現!

そこで当社が開発したのが、「熟練工レベルのバリ取り」を再現する”業界初”のエアフロート式バリ取りアタッチメントです。

そもそも熟練工がロボットに勝る理由は、“己の感覚”を作業に落としこめること。当社はバリ取りロボット最大の課題である「空振り・えぐり」をゼロにするためには、ロボットにも”感覚作業に近い動き”をさせることが重要と定義づけました。

そこで設計・開発したのが、FINESYSTEM特許技術である「独自のエアフロート機構」です。

独自エアフロート機構は、フロート力に圧縮エアを用いる機構をベース構造としつつ、軸元に「複数ボールガイド(特許技術)」を使用することで、刃先がワーク形状に素早く滑らかに追従し、機械でありながらより“感覚作業”に近いバリ取りを実現しました。

これまでバリ取りロボットは、ワーク形状にあわせて綿密なティーチングを行う必要がありましたが、独自エアフロート機構では動画のように「ここから、ここまで削る。」という最低限のティーチングを行うだけで、まるで熟練工の手首のように、工具をワーク形状に倣わせることが可能に。

その他の作業も「完全自動化」

バリ取り作業はもちろん、ロボットを利用する上で欠かせない、

- フロート圧の変更

- 工具(ツール)交換

これらの作業も、電空レギュレータやATC(工具自動交換システム)を用いることですべて自動化。これにより“ロボットそのものの操作”さえも人の手を一切介入させない、本当の意味での「バリ取り完全自動化」を実現させました。

当社のエアフロートシステム開発秘話については、こちらの記事に詳しくまとめました!

関連記事:『真の“バリ取り自動化”とは何か?「空振り・えぐりゼロ」を実現するバリ取り機の開発背景』

金属だけでなく、樹脂も対応可能!まずは「事前トライ」で課題感をお聞かせください

本記事でも紹介した通り、当社は「以前導入していたけれど、諦めてしまった…」という企業様の悩みを踏まえて、今日まで研究・開発を行ってきました。そのため、

進化したロボットは気になるけど、また同じ結果にならないか心配…

自社製品のバリ取りを自動化できるのか…

といった不安を解消すべく、実際の「お客様の製品・ワーク」を利用した「事前トライ」を承っております。

実際に加工した際の品質はどうか?

サイクルタイムをどのぐらい削減できるのか?

導入時の「費用対効果」はどうか?

なども踏まえて解決策をご提案いたしますので、まずはお気軽に事前トライにてご相談くださいませ。