2023.10.31

バリ取り作業を自動化!バリ取り機械の導入コストや具体的なメリットまで解説!

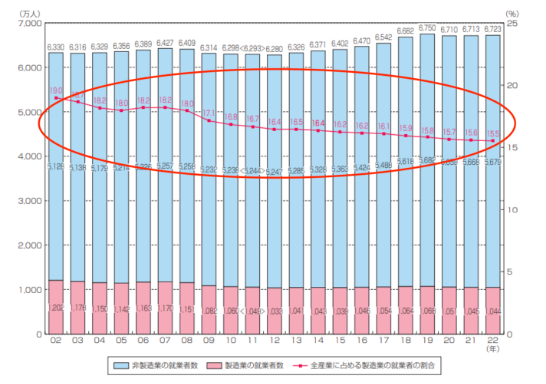

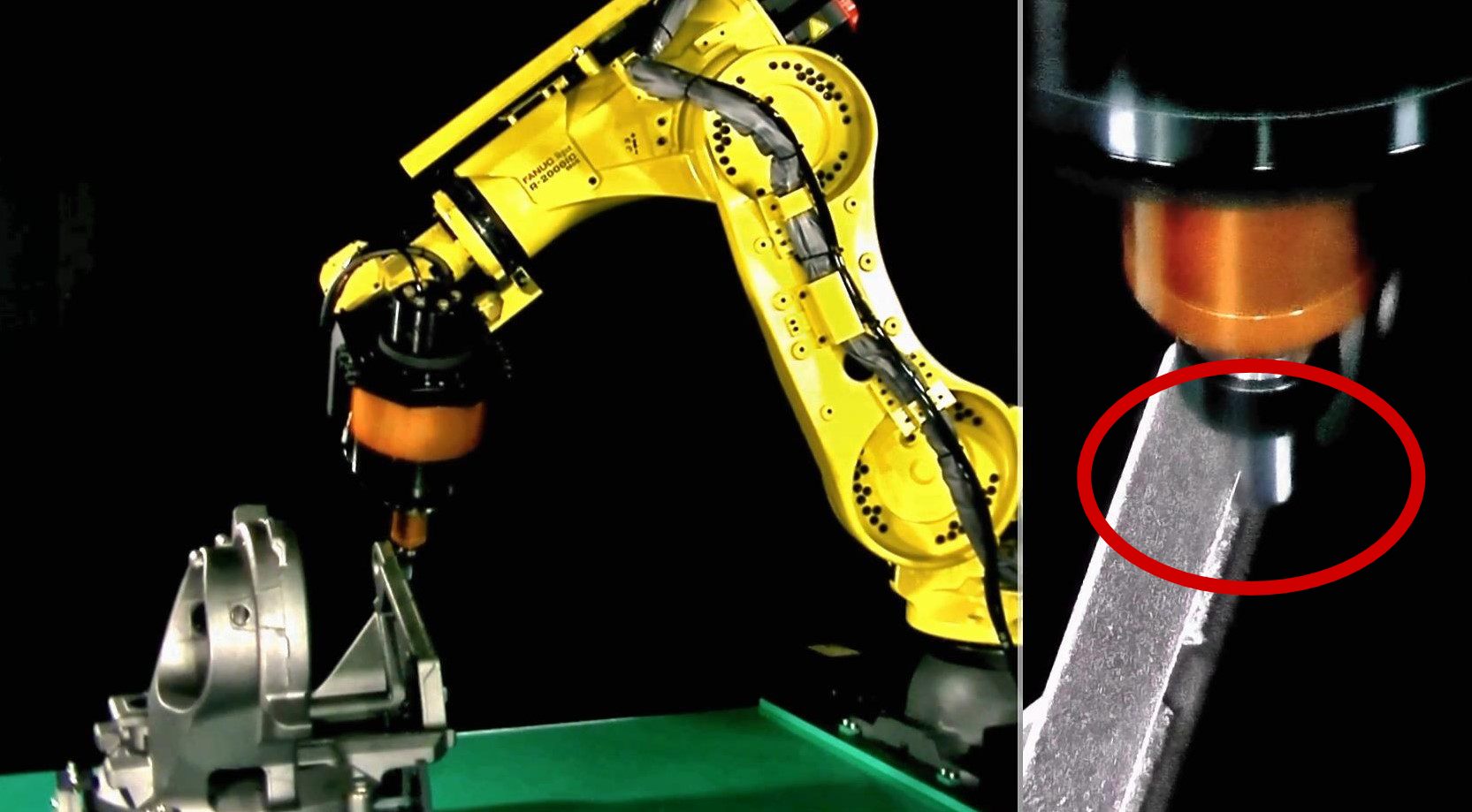

製品を加工する上で「バリ」は必ず発生してしまうものです。これまでは作業者によって、ひとつひとつ手作業でバリ取りを行うことが一般的でしたが、近年はロボットや工作機械による「バリ取りの自動化」を行う企業も増えつつあります。 「自社でもそろそろ自動化を…」と検討されている方も多くいらっしゃると思いますが、 初期費用(導入コスト)はどれくらいなのか…? 実際にどれくらいの費用対効果があるのか…? などが分からず、導入を迷われている方も多いのではないでしょうか。 今回は、「バリ取り業務を効率化させたい」とお考えの方に向けて、バリ取り機の導入コスト」や具体的な「費用対効果・メリットについて詳しく解説していきますので、ぜひ最後までご覧ください。 そもそも「バリ取りの自動化」とは? <ロボットでのグラインダー加工の様子> 「バリ取りの自動化」とは、これまで手作業で行われていたバリ取り作業を、ロボットや工作機を用いて機械作業に転換することを意味します。そもそもバリ取り作業というのは、微細な凹凸を精密に削り取る必要があることからも、従来は「作業者が目で確認し、手作業でバリを取り除く。」というのが、当たり前の世界でした。 しかし手作業によるバリ取りは、高精度で確実な除去ができる反面、時間がかかる上に、作業者に大きな負担をかけるという課題があります。さらに、作業者の「熟練度」や「疲労状態」によって、品質にバラツキが生じてしまうことも、大きな課題とされてきました。 そこで近年では、上動画のような機械(ロボット)を導入し、作業効率の向上・品質の向上(バラツキ低減)を行う企業が増えてきているのです。 「バリ取り機械の導入」による、実際の効率化事例 ではバリ取り機械を導入すると、具体的にどの程度の作業効率化ができるのでしょうか? ここからは当社製品を導入いただいた事例を参考に、具体的にどの程度の費用対効果が得られるのか?について詳しくご紹介していきます。 品質はそのままに、作業効率が『6倍』に向上 当然ですが手作業でのバリ取りは、その分時間と労力がかかります。当社にご相談いただく事例の中にも、「1製品あたり、数十分かかってしまう…」と、作業効率の悪さを課題視されているケースは多くあります。 当社では、お客様の作業内容にあわせて、様々なバリ取り機をご提案・提供しており、当社のバリ取り機を導入いただいた事例のひとつでは、1製品あたり「24分」かかっていたバリ取り業務を、「24分→4分」と、約6倍の作業短縮を実現しました。 また作業が効率化されても、品質が担保できなければ「効率化できた」とは言えません。当社の提供するバリ取り機械では「熟練工の手の動き」を忠実に再現する、独自システム「エアフロート機構」を採用しているため、品質はそのままに、作業効率の大幅改善に貢献しています。 「エアフロート(フローティング)機構」について詳しく知りたい方は、下記記事と動作説明映像もあわせてご覧ください。 関連記事:『フローティング機構とは|バリ取り自動化に向けて知っておきたいこと』 動作説明映像:『サンプルムービー|エアフローティング機構の動作説明』 1人あたりの作業工数も1/2以下に 物価の高騰と働き手の不足は、経営において重要な課題です。特に手作業によるバリ取りは熟練工の技が必要となるわけですが、この「熟練工の引退による人手不足」が近年、問題視されています。 そこでバリ取り機を導入することで、誰でもバリ取りを行えるようになる(ロボットを操作できる)のはもちろん、人員を他の作業に割り当てることができるため、人件費の削減や作業者不足の解消につながります。 さらに作業によっては、一人で複数台のバリ取り機を動かすことも可能なため、ライン総合効率も大きく改善でき、1人あたりの工数を大きく削減できるのです。 ケガ・事故の『発生件数ゼロ』を実現 手作業でのバリ取りは、作業者にケガのリスクをもたらします。ケガの種類はさまざまですが、当社製品による一例としては、「バリ取りを3か月担当すると必ず腱鞘炎になっていたが、バリ取り機を導入してからは、腱鞘炎を発症する人が0になりました。」というご報告をいただいています。 その他にも自動化を行うことで、「工具による切り傷・擦り傷」なども抑制できますし、生産性向上という観点で見ると、肉体的・業務時間的にも、作業環境が改善できるといえるでしょう。 バリ取り自動化ロボットの導入費用は? バリ取り自動化ロボット導入費用はおよそ【700万円】からが相場となっています。価格だけ見るとかなり大きな費用に感じてしまうかもしれませんが、作業者数人分の作業をロボット一台で完結させられると考えると、年間通してみても、自動化ロボットの導入による費用対効果は明らかです。 またバリ取り作業に発生する費用には、主に下記の3つです。 人件費 工具・作業道具費用 ロボット(機械)などの設備導入費 手作業の場合は部品1個あたりのバリ取りに約25円分のコストが発生すると言われています。また手作業の場合、内訳のほとんどが「人件費」が占めているため、ロボットによるバリ取りで人件費を大きく削減した場合、設備導入費用を含めても製品1個あたりのコストは約5.9円程度と、約1/4にコスト削減を行うことが可能なのです。 引用元:「バリ取りにかけるコストを調査してみた|株式会社ジーベックテクノロジー」 FINESYSTEMなら、バリ取り自動化における 導入からティーチングまで一括サポート! バリ取り自動化を前向きに検討されている企業の中でも、「ロボットに熟練工レベルの仕上がりが再現できるのか不安…」といったお悩みから、導入を諦めてしまう企業様も少なくありません。 FINESYSTEMでは、ロボットを活用したバリ取りに関するあらゆる自動化で、お客様のお悩みを解決し生産性向上のお手伝いをします!「無償バリ取りトライ」も行っており、事前にバリ取り品質をご確認いただけます。 バリ取り自動化を検討しているが、どこに依頼すべきか分からない 自社製品に見合ったクォリティが出せるか、確認してから依頼したい 導入から保守まで全部お任せしたい 上記のような内容でお悩みなら、ぜひ一度お問合せくださいませ! >>お問い合わせはこちらから >>バリ取り・RBハンドリングのトライのご相談はこちらから