2023.10.31

バリ取りって何?「バリ」の発生原因から行う理由・方法まで詳しく解説!

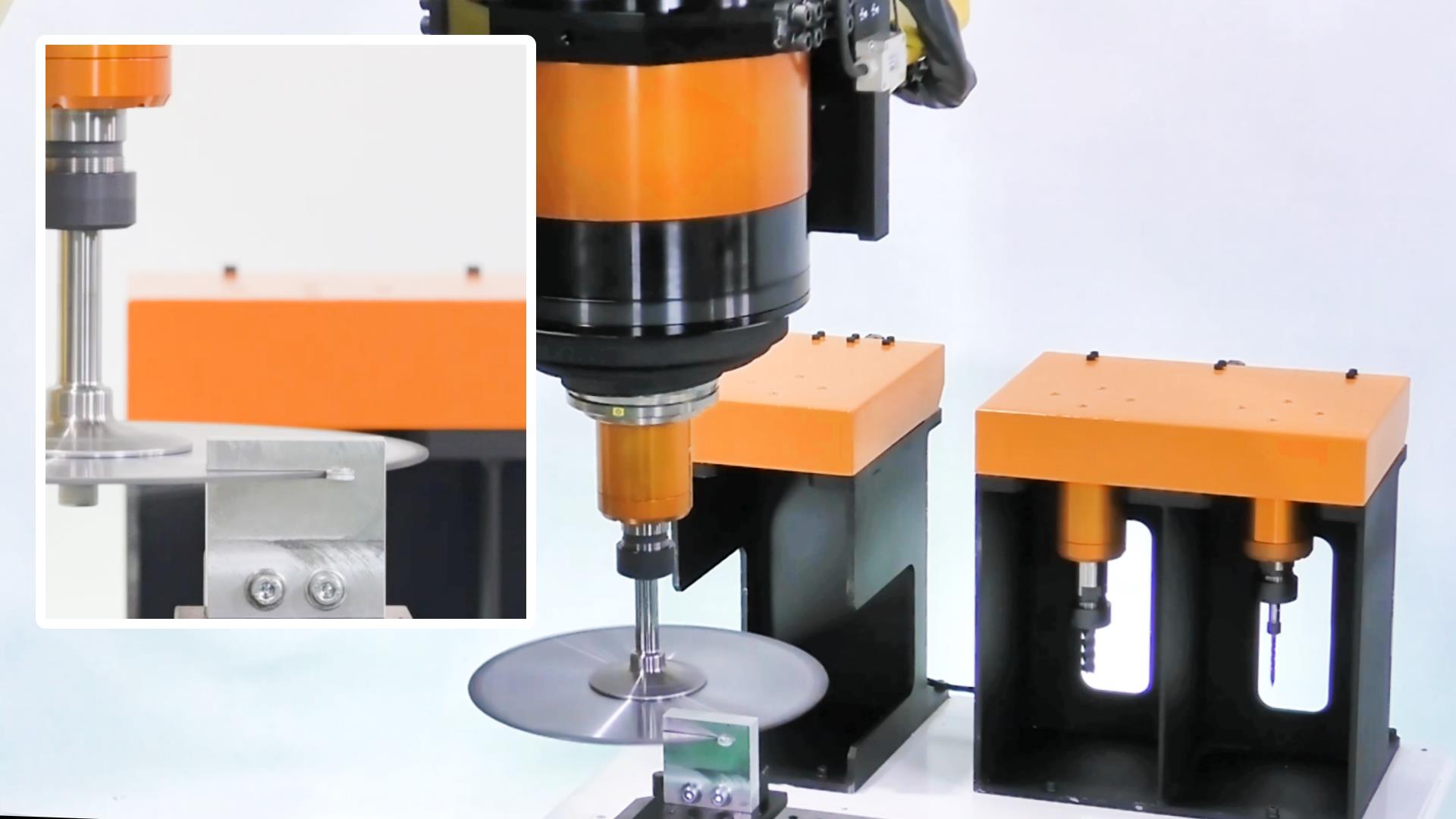

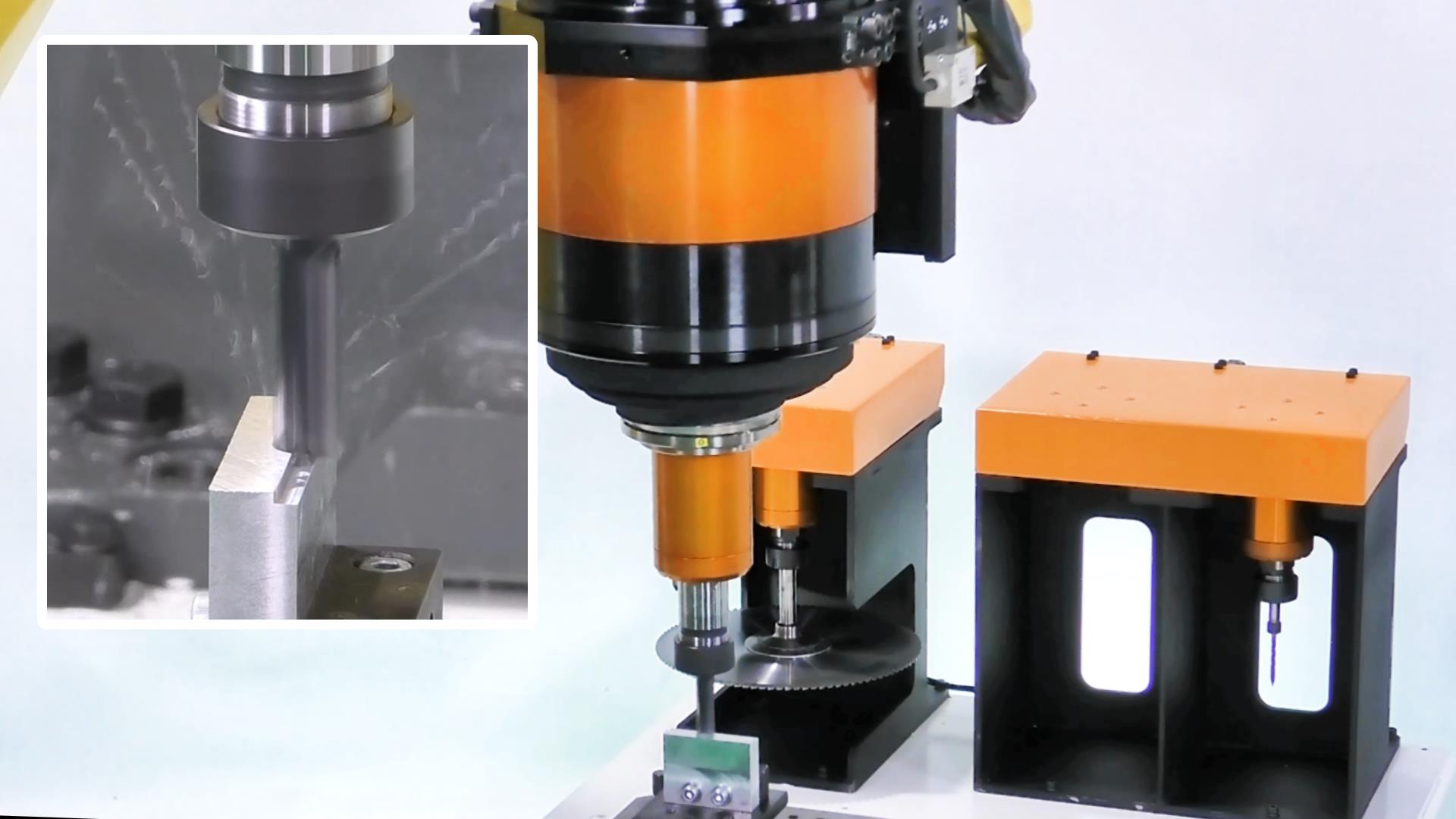

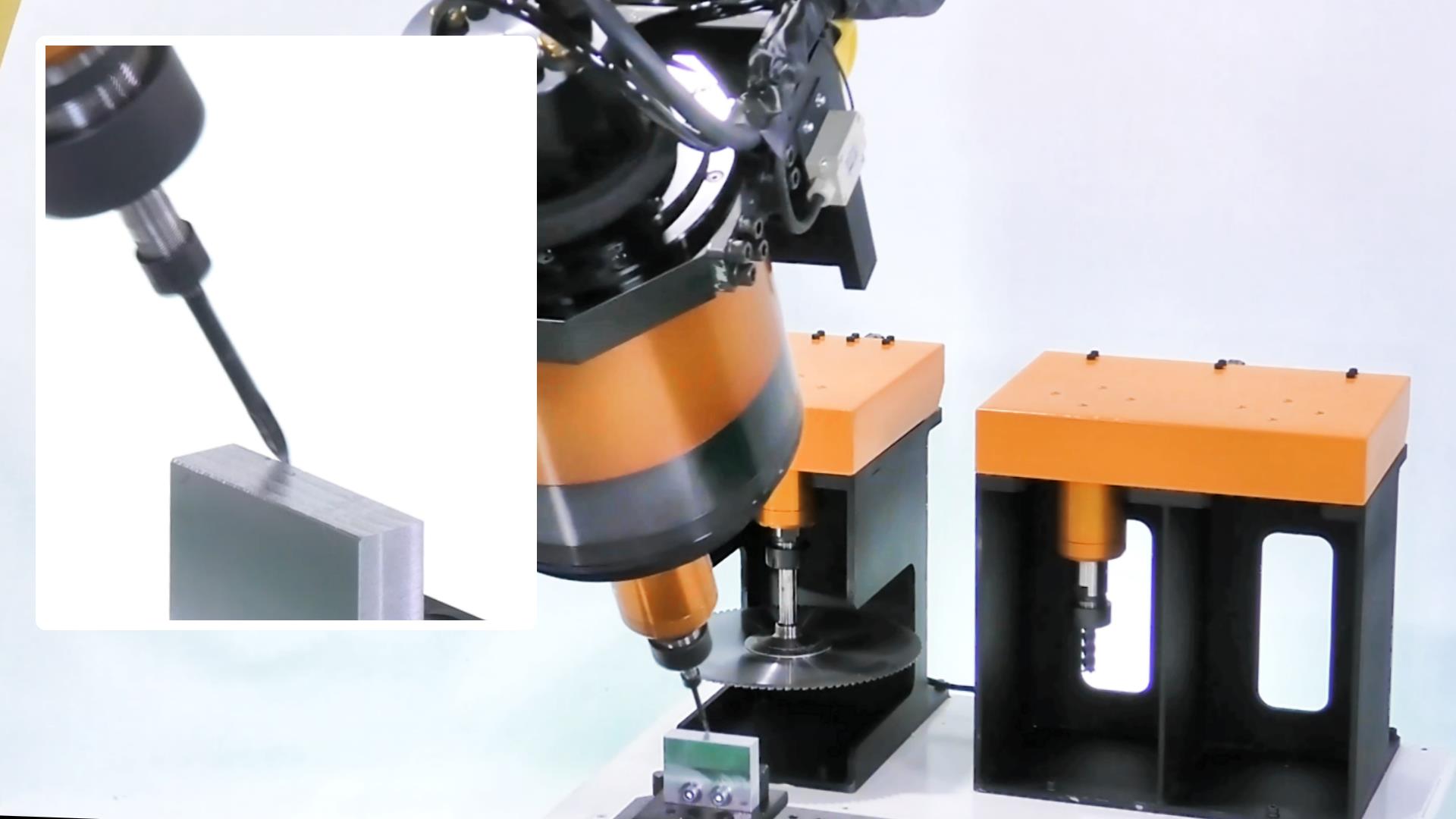

バリとは?バリ取りとは? バリとは、金属加工や樹脂(プラスチック)加工の過程で発生する、突出部や余分な部分を指し、一般的には不規則で鋭角な形をしています。JIS規格: JIS B 0051では「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義されています。例として、金属を切削したり圧力をかけて成形したりするときに、素材が伸びながら引き裂かれていく過程でバリが形成されます。 <金属の切削加工バリの例> 金属の鋳造や樹脂の射出成形のような「型」を利用した加工においても、バリは発生します。このときのバリの発生原理としては、鋳造や成形中に型の合わせ目や部品と型の間隙から材料が漏れ出し、その部分が固まり、型などの合わせ目に沿った形状のバリとして現れるのです。 <金属の鋳造バリと樹脂の成形バリの例> またバリは、切削や成形の他にも溶接箇所や表面処理などさまざまな場面で発生しますが、部品の精度向上・利用者へのケガ防止などのためにも、必ず取り除くべき存在とされているのです。 このような生産過程で発生した突出部や余分な部分を除去する工程を「バリ取り」といいます。 バリ取りを行うべき「3つ」の理由 では具体的になぜ部品製作において、バリ取りが重要視されているのでしょうか?ここからは、バリ取りを行うべき3つの理由について詳しく解説していきます。 製品の故障や摩耗を予防するため バリが部品に残ったままになっていると、製品の長期的な機能や性能に影響を与えるリスクが高まります。例えばバリの硬さや大きさによっては、他の部品に接触し、傷を付けてしまう可能性もあります。摺動面に接する部位にバリがあれば、当然摺動抵抗が増しますし、摺動面を摩耗させ、摺動性を損ないます。 組付精度を高めるため バリは加工品の元々の形状にはない、不要な部分として突き出します。その結果、バリが部品の接触面に存在すると、バリが異物として挟まり、正しい組付けができなくなってしまいます。 例えば、プレスで穴を開けた金属板にバリがあると、挿入される棒との適切なはめ合いが確保できず、うまく部品同士が噛み合わなくなってしまう可能性もあります。また、バリが基準面のエッジ部にある場合、計測の誤差も生じる可能性が高まります。このように、バリが製品の仕上がりと精度を大きく低下させるリスクがあるため、バリ取りが必要なのです。 製品の安全性を担保するため 内部的な精度向上の目的ももちろんありますが、バリ取りを行う大きな目的は何といっても「製品の安全性を担保するため」でしょう。特に金属部品に発生するバリは非常に鋭利で、もしバリが残っていると、製品を使用するエンドユーザーの思わぬ怪我・事故に繋がりかねません。 過去には、製品に残ったバリによるユーザーの怪我の事例もいくつか報告されているほど、製造業者にとって「バリ」の除去は非常に注力すべき点なのです。そのため、特に人が触れる部分のバリは慎重に除去することが求められるというわけです。 「バリ残し」によるトラブル事例 バリを残してしまうことによって起こり得るトラブルにはどのようなものがあるのでしょうか?ここからは、「バリの取り残し」によって起こり得るトラブル・問題点について、4つの観点から解説します。 「組付け」におけるトラブル 部品にバリが残ることで、部品同士の組付けを行う際に想定外の隙間となり、正確な組付けが困難となってしまいます。 「製品性能の低下」に関するトラブル 先の「組付け」にも関連するお話ですが、バリが製品の摺動部や接触面に存在すると、その部分の組付け精度が悪化し、設計時に想定した性能が得られなくなり、完成した製品の性能低下リスクが増加してしまいます。 「バリの脱落・剥離」によるトラブル バリは設計上、残留が想定されていないものですので、ほとんどの加工バリは脆く強度が低いものです。そのためバリが残っていると、製品の使用中にバリの脱落や剥離の可能性があります。これにより製品へのキズ、故障や摩耗につながります。 直接的に使用者を傷つけてしまうトラブル 特に金属のバリは非常に鋭利で、作業者はもちろん、製品を利用するエンドユーザーを直接的に傷つけてしまう可能性が高いものです。過去には、自転車部品にバリが残っており、使用者がケガをしてしまった事例や、工場作業者がバリによってケガをし、労災となったケースも存在します。 主なバリ取り方法は? ひとえに「バリ取り」といっても、バリの形状・規模によっても方法はさまざまです。ここからは下記2つについて、詳しく解説していきます! 手作業によるバリ取り 機械・ロボットによる自動バリ取り 手作業によるバリ取り 手作業によるバリ取りは、主に手工具を駆使して行います。例えば、ヤスリ、スクレーパーやロータリーバー、さらに研磨シートや研磨ディスク、そして研磨ベルトなど、専用の工具が用いられます。 <ヤスリによる手作業バリ取り> 手作業のバリ取りは、これまで一般的に行われてきた方法で、細かく正確なバリ取りが可能な反面、作業者不足や作業者離れ、品質のばらつき、技術の習得に時間がかかることなどが課題となっています。 手作業バリ取りのコツについては、下記記事でより詳しく解説していますので、こちらもあわせてご覧ください! 関連記事:『手作業でのバリ取りのコツは?作業時のポイントからおすすめ工具まで解説!』 機械・ロボットを導入したバリ取り 近年は、ロボット技術を利用してバリ取りを自動化する動きが見られます。小型ロボットを使用すれば、大掛かりな設備準備の必要もなく、経済的にバリ取りを自動化できることが利点です。 <FINESYSTEMのバリ取りロボット> これまでのバリ取り機では、製品形状に追従しないため熟練工の手作業によるバリ取り品質を提供することが難しいという課題がありましたが、近年では技術進歩により、機械・ロボットによるバリ取りでも、「熟練工の技」に匹敵する品質を実現できるようになってきたのです。 「バリ取り自動化」をご検討中の方は、下記記事で詳しい導入費用・メリットについて解説していますので、こちらもあわせてご覧ください。 関連記事:『バリ取りロボットで作業を自動化!導入費用やメリットまで詳しく解説!』 「熟練工レベルのバリ取り」を FINESYSTEMのバリ取りロボットセルで実現 FINESYSTEMでは、これまでバリ取り工程において課題視されてきた、高い品質や工数、作業者不足などの課題を解決するため、「熟練工レベルのバリ取り」を実現するバリ取り自動化システムおよび、バリ取りホルダやツールの開発・製作を行って参りました。 バリ取り自動化を検討しているが、どこに依頼すべきか分からない バリ取り品質は維持しつつ、「生産性向上・コスト削減」を行いたい 作業者の負担を減らしたい 上記のような、バリ取り自動化による作業改善なら、ぜひFINESYSTEMにお任せください! >>お問い合わせはこちらから >>バリ取り・RBハンドリングのトライのご相談はこちらから 下記記事では「熟練工レベルのバリ取り」を叶える、当社の『エアフロート機構』について詳しく解説していますので、ぜひこちらもあわせてご覧ください! 関連記事:『フローティング機構とは|バリ取り自動化に向けて知っておきたいこと』