アルミ製品のバリ取り作業を手作業で行っている現場の皆さん、「今の精度を維持しながら、どうやって技術を次世代に継承していくか」という課題に直面していませんか。

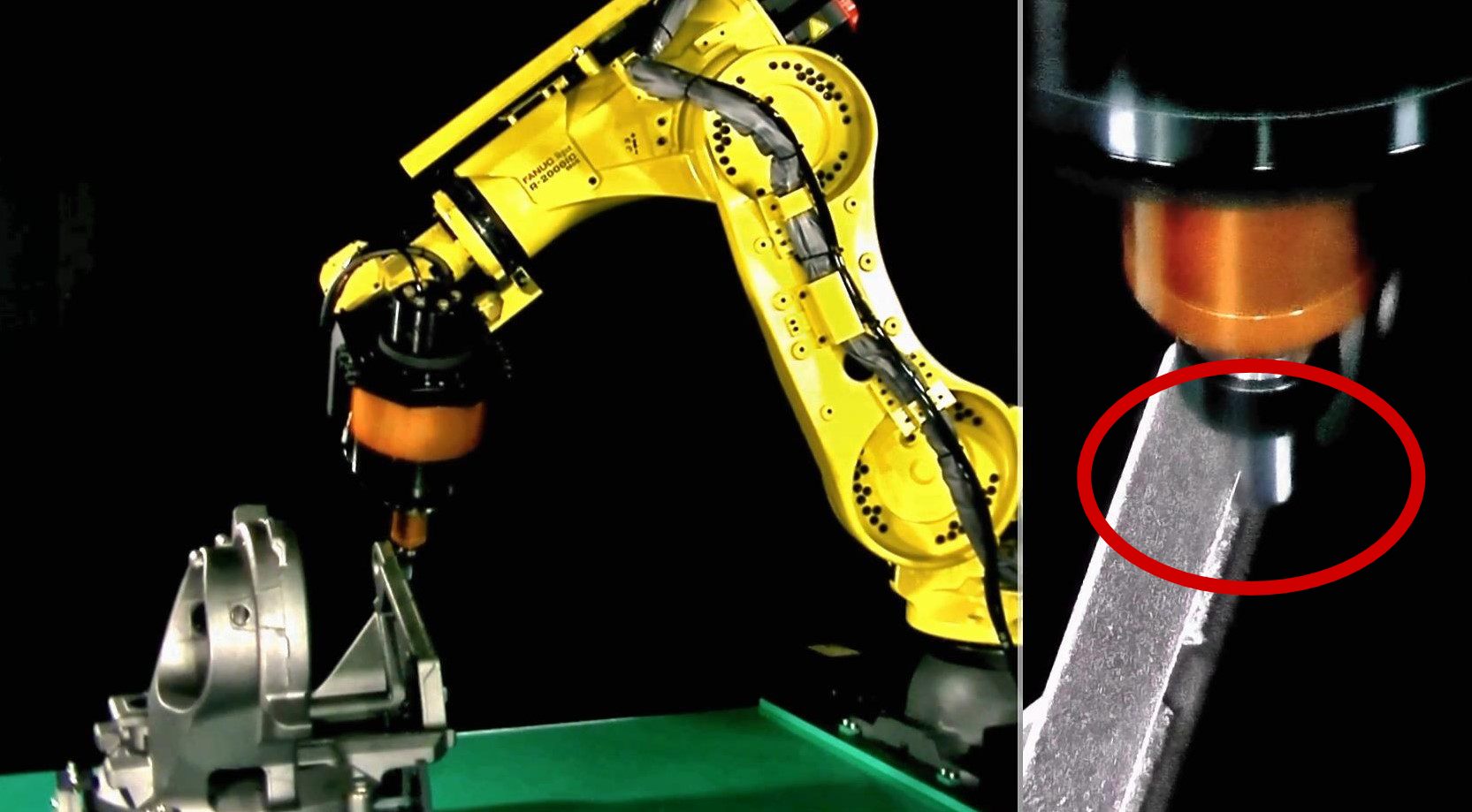

結論からお伝えすると、この課題を根本的に解決する道は「ロボットによる自動化」と当社では定義しています。

この記事では、アルミのバリ取りが抱える具体的な課題から、自動化への懸念、そしてその懸念を乗り越える解決策まで、包括的に解説しますのでぜひ最後までご覧ください。

アルミのバリ取り現場が抱える3つの課題とは?

アルミ製品のバリ取り現場では、素材特性・精度・人材の3つの側面から課題に直面しています。これらは相互に関連し合い、現場の生産性と品質に大きな影響を与えているのが現状です。

課題①:【素材面】バリが出やすいアルミニウムの特性

アルミニウムは他の金属と比べて柔らかく、延性が高いという特性を持っていますが、この特性がバリ取り作業を困難にする根本的な原因となっています。

切削工具でアルミを削ると素材が塑性変形を起こし、切りくずが完全に分離せずに残った部分がバリとなります。

「アルミは伸びやすい特徴を持つので、切削加工時にはどうしてもアルミが伸びてバリが発生します」と業界でも指摘されているように、この現象は避けられないものです。

さらにアルミニウムは融点が約660℃と低いため、加工熱によって切粉が刃先に溶着しやすい性質があります。刃先にアルミが付着すると切れ味が落ち、表面が粗くなって新たな微小な凸部が残りやすくなります。

穴あけや端面加工においても、刃離れの瞬間にアルミが引き延ばされ、薄いバリとなって残るケースが頻繁に発生します。このような素材特性起因のバリは避けづらく、アルミ加工者にとって常に頭を悩ませる問題となっています。

課題②:【精度面】品質のばらつきと安定供給の問題

手作業によるバリ取りでは、作業者の技量によって仕上がり品質に差が生じやすくなります。これは熟練工であっても避けられない課題です。

人が行う以上、多少の誤差は仕方ありませんが、その誤差が品質のばらつきになります。人の手による作業には限界があるのです。

特に問題となるのは、以下の点です。

日による仕上がりの差

熟練者でも体調や集中力によって仕上がりに差が出る

作業者間の技量差

新人や経験の浅い作業者では、より顕著な品質差が発生

特定人材への依存

一定の熟練度を持つ作業者でないと品質にばらつきが出てしまう

これでは計画的な生産量の確保が困難になり、増産対応や他ライン展開にも制約が生じます。結果として、安定した製品供給に支障をきたすリスクが常に存在することになります。

課題③:【人材面】人手不足による技術継承の困難さ

バリ取り作業は職人的な勘に依存する領域で、熟練者が長年の経験で培った工具の当て方や力加減をマニュアル化することは極めて困難なのが実情です。

現在、多くの現場で「若い世代への技術伝承が追いつかず、ベテランが退職すると後継者育成が間に合わない」という深刻な問題が発生しています。少子高齢化の進行により、技術を継承する若手人材も限られている状況が拍車をかけています。

さらに、バリ取り作業は3K(きつい・汚い・危険)作業の代表格として若い人から敬遠されがちなため、募集をかけても応募が少なく、バリ取り担当者の高齢化が進行しています。

経済産業省の調査では、製造業の94%以上が人材確保に課題を抱えているとされ、特に地方工場では若年労働者の確保が困難な状況です。このような慢性的な人手不足と高齢化による技術流出が重なり、「このままでは匠の技が消えてしまう」という危機感が業界全体に広がっています。

関連記事:『「人件費+導入コスト」で試算する|バリ取り自動化の投資対効果を解説!』

高い精度が求められるアルミワークの例

アルミ部品の中でも、特に高精度なバリ取りが要求される分野では、わずかなバリの残存が重大な問題を引き起こす可能性があります。

自動車・二輪車部品

エンジンやブレーキなどの重要部品において、微細なバリが組立不良や摩耗の原因となります。

バリが残ったままだと部品同士が正確にはまらずトラブルが発生したり、運転中の振動でバリが剥がれて他部品を傷つけ、摩耗を早める原因となります。

航空機・宇宙機器部品

極めて厳しい品質基準が設けられており、わずかなバリが重大事故につながりかねません。アルミ合金製の航空機部品にバリがあると、隣接部品との干渉や機体の安全性に直接影響を及ぼす可能性があります。

建設機械・産業用ロボット部品においては、油圧機器やロボット可動部でのバリ残留がシール不良やリーク事故を招く恐れがあります。特に油圧バルブの通路にバリがあると密閉不良により油漏れを起こし、装置の機能停止や故障につながる危険性があります。

医療機器・精密機器部品

人体に触れる機器においてバリは絶対に残してはならない要素です。

例えばカテーテルの先端にバリがあれば、感染症や組織損傷のリスクが高まります。また、電子精密機器では微小なバリが回路をショートさせ、機器故障の原因となることもあります。

このように、高精度・高信頼性が要求される分野ほど、バリ取りの徹底が安全性と機能性確保のための重要なステップとなっています。

結論:これらの課題を解決するのが「自動化」

上の課題はいずれも人に依存することから生じる構造的な問題です。抜本的な解決を図るには、人手そのものを介さない方法、つまり“自動化”が必要不可欠となります。

業界でも「バリ取りに関しても手動での実施には限界があるため、なるべく人が介在しない方法を模索していく必要がある」との指摘があり、人手不足が深刻化する中で「これまで人が行っていた作業を自動化することで加工時間や人件費を削減できる」という期待が高まっています。

実際、製造業全体で自動化は様々な工程に広がっており、バリ取りも例外ではありません。「人手不足時代においてはバリ取りのやり方自体を見直すことが求められて」いる現在、自動化を検討しない選択肢はもはや存在しないといえるでしょう。

品質面での個人差、人材面での技術継承困難、そして素材特性による避けがたいバリ発生。これらの課題が構造的である以上、自動化するのが抜本的な解決になるというのが現実的です。

バリ取り自動化で直面する2つの大きな懸念

自動化が唯一の解決策だとしても、多くの企業が導入に踏み切れない理由があります。それは品質面と人材面での2つの大きな懸念です。

懸念① 手作業と同等以上の精度を維持できるか?

従来のロボットは教えた通りの動きしかできず、ワーク毎の微妙な個体差やイレギュラーなバリ形状に柔軟に対応できないという弱点がありました。

そのため「ロボットで完全にバリ取りするのは不可能」と考えられ、実際には「粗取りだけロボット、仕上げは人」という半自動化止まりが一般的でした。

産業用ロボットは決められた動作を繰り返すのは得意ですが、予想外の形状変化には対応できません。バリの大小や材質のばらつきに応じて、その場で力加減を調整するといった芸当は苦手分野でした。

この結果、多くの現場で「ロボットだけでは細部の仕上げ品質に不満が残り、結局人手で最終仕上げしている」という状況が見られました。

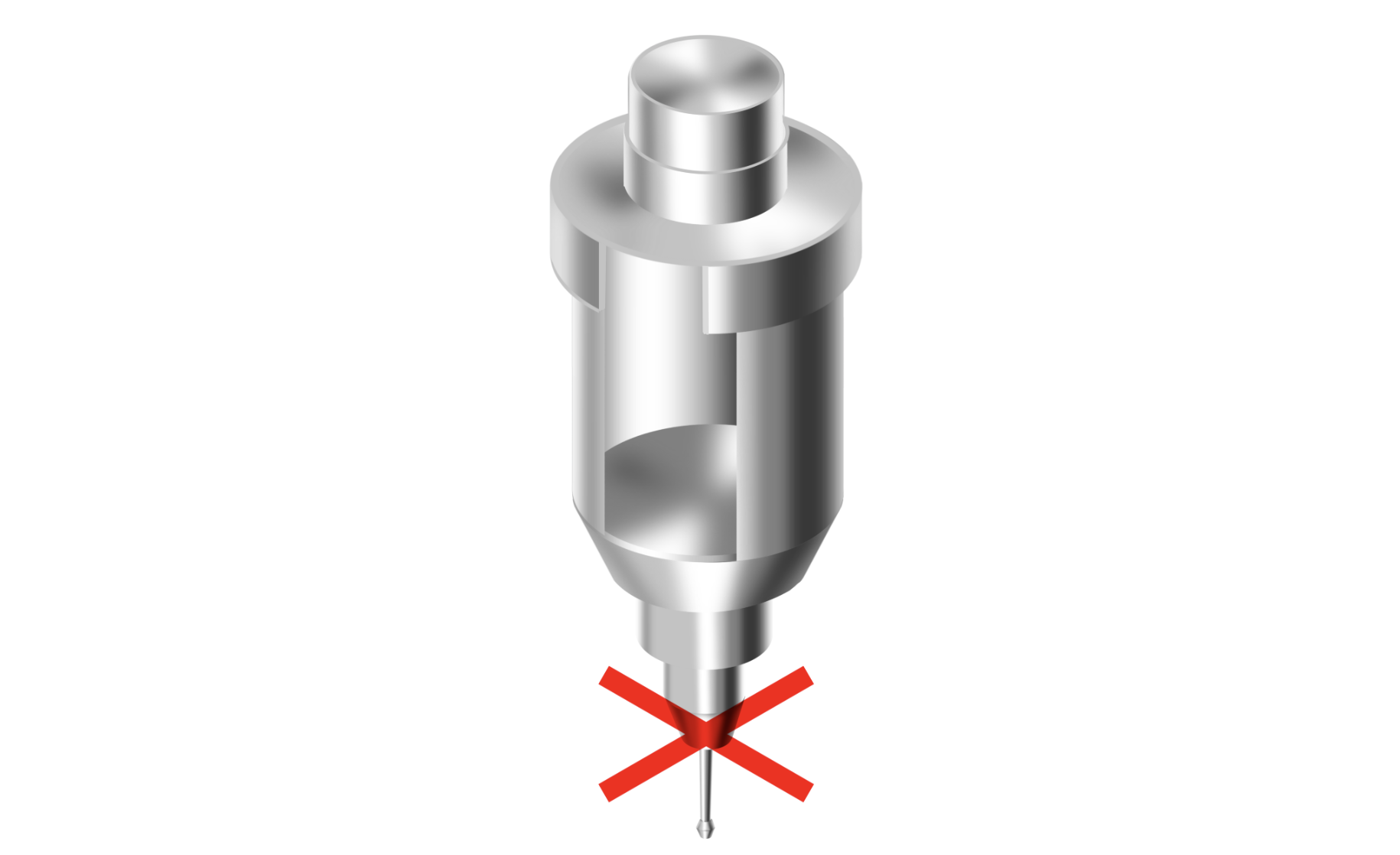

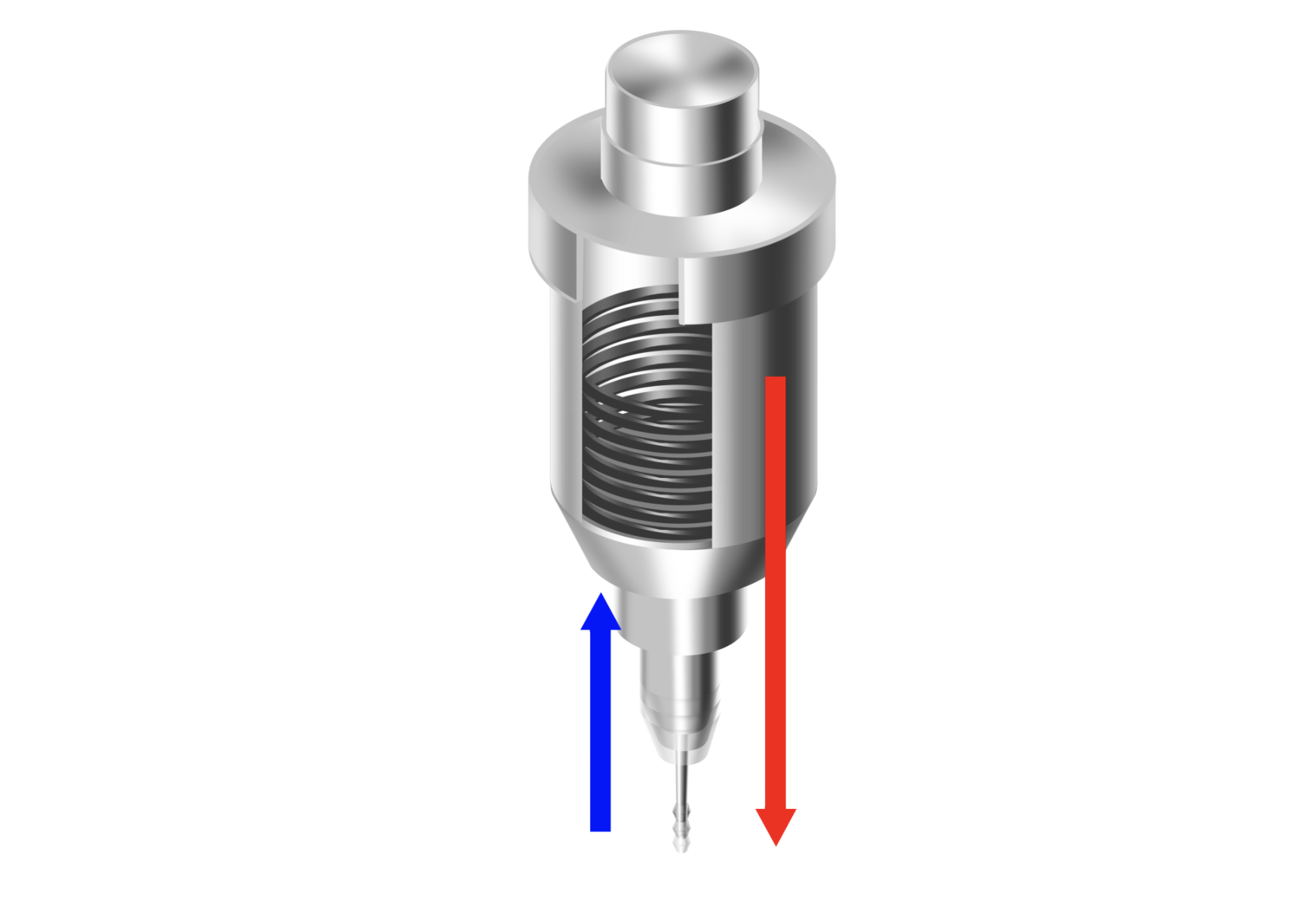

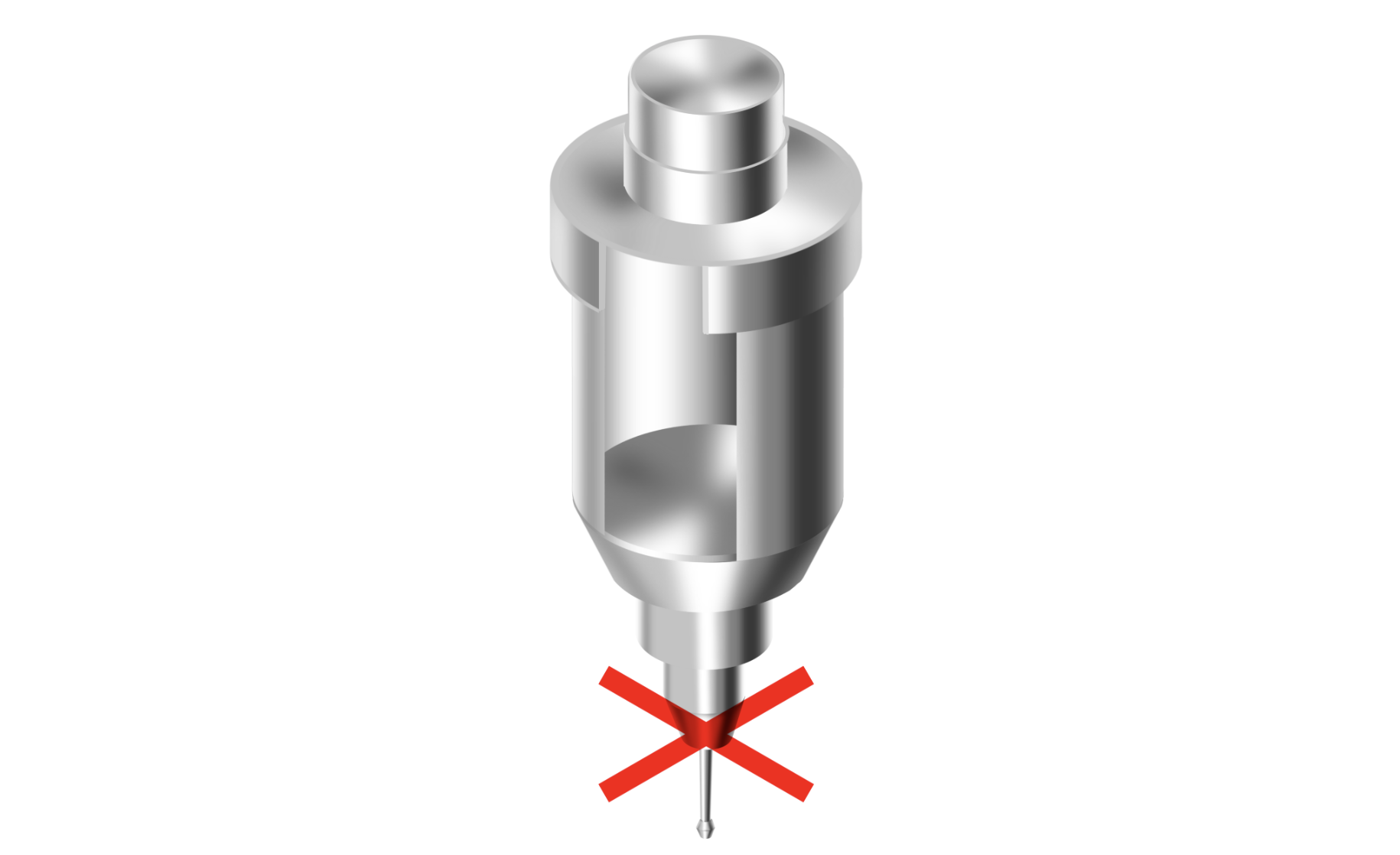

特に問題となるのが、ロボットの動きによる典型的なミスである「空振り」(バリの削り残し)と「えぐり」(削りすぎて製品を傷つける)です。

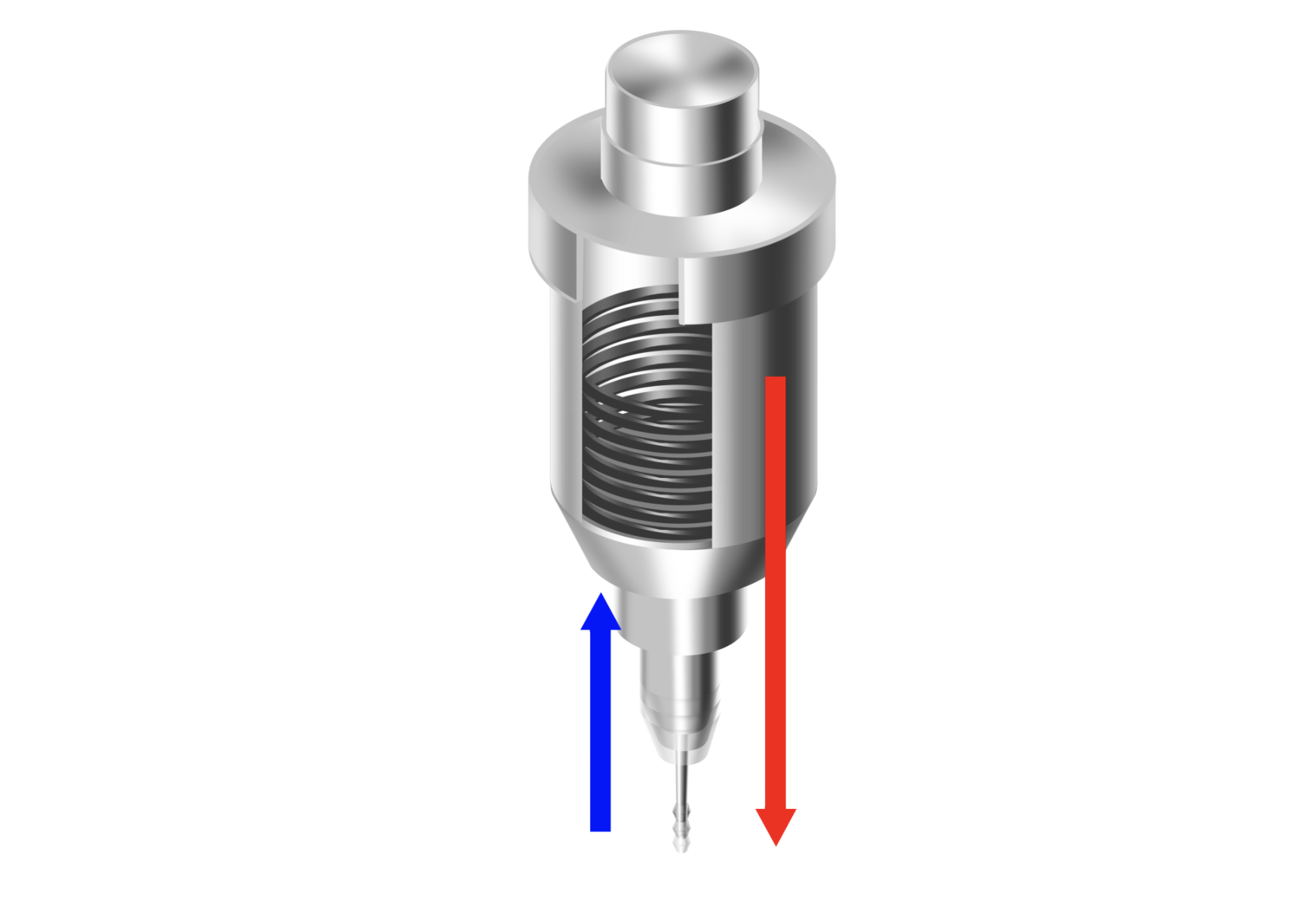

リジッド機構では空振りが、スプリング機構では反発力によるえぐりが起こりがちで、「空振り・えぐりは必ず出てしまうもの」と諦められてきました。このような背景から、「機械では職人のような繊細な調整ができず、仕上がり精度が落ちるのでは」という懸念を抱く企業が多いのが現状です。

▲リジッド機構の内部

▲スプリング機構の内部

関連記事:『リジッド機構とは?構造から特徴・課題点を詳しく解説!』

関連記事:『バネ機構ホルダとは?構造から特徴・課題点を詳しく解説!』

懸念② 専門知識を持つオペレーターが必要になるのでは?

産業用ロボットを動かすには、ティーチング(動作のプログラミング)が不可欠です。

しかし、ティーチングは誰でもできるわけではなく、労働安全衛生法で定められた特別教育を受けた担当者のみが実施を許されています。(労働安全衛生規則第36条第31号)

さらに、高い仕上がりを得るには動作プログラムの微調整が必要で、この作業にも相応の時間と工数がかかります。中小企業ではこうしたスキルを持つ人材は少なく、実際に「FA化の担当者がいなくて見送った」というケースも少なくありません。

それだけではなく、ロボットを導入した後もプログラムの保守・改善など継続的な対応が必要になります。社内にそれができる人材がいなければ外部に依存することになり、「トラブル対応の遅れ」や「機械への対応人材不足」が設備導入の足かせとなります。

「せっかく自動化しても、使いこなせなければ宝の持ち腐れでは?」という懸念は、まさに多くの企業が抱える共通の不安になっているわけです。

「FINESYSTEMの独自技術」がその懸念を解決します

これらの懸念は確かに従来技術では避けがたい課題でしたが、FINESYSTEMの特許技術と包括的なサポート体制により、これらの問題がすべて解決可能になりました。

特許技術「エアフロート機構」で精度不安を完全解消!

FINESYSTEMが開発したエアフロート式バリ取り機構は、従来のバネ式フローティング機構を大幅に発展させた独自技術です。

この技術の核心は、圧縮エアで工具の押し当て力(フロート力)を制御し、軸元に特許取得の「複数ボールガイド」を配置することで、刃先がワーク形状にスムーズに追従できる点にあります。

これにより、「ここからここまで削る」という最低限のティーチングをするだけで、まるで熟練工の手首のようななめらかな伸縮・傾動動作が可能となりました。

空振り・えぐりをゼロ化

削り残しも製品削り込みも発生しない高精度バリ取りを実現

一定のフロート力

常に安定した力で加工するため、箇所ごとのスプリング交換が不要に

サイクルタイム短縮

ティーチング点数削減により作業効率が大幅向上

労災リスク低減

危険なグラインダー作業から人を完全に解放されます。この特許技術により、従来「不可能」とされていた完全自動化でのバリ取りが現実のものとなっています。

導入から運用まで徹底サポートで人材不安も解消

FINESYSTEMでは、導入からティーチング、アフターサービスまで一括サポートする「一気通貫性」を整えており、企業様に専門人材がいなくても安心して運用できます。

サポート内容:

- 設計から据付まで

- ロボットシステムの設計・組立から現地据付、プログラム調整まで専門チームが対応

- 無償バリ取りトライ

- 導入前に実際のワークで仕上がり品質や加工サイクルを確認

- 現場サポート

- 導入後も必要に応じて現場での操作指導やプログラム修正を支援

- 一貫提供

- ロボット導入からツール選定、加工条件設定、ティーチング作業まですべてを対応

そのため新たな専門技術者を抱える負担をかけることなく、スムーズな自動化移行が可能となります!

費用対効果の向上で投資回収も!

FINESYSTEMの自動化ソリューションでの高品質かつ安定した加工により不良や手直しを激減させるため、歩留まり改善による以下のような効果が期待できます。

バリ取り工数の”約83%”を削減:当社バリ取りシステムの導入により、バリ取り作業にかかる作業時間を「24分」から「4分」に削減。

生産ラインの効率改善:前工程に合わせてバリ取りロボット・バリ取りセルのサイクルタイム(生産スピード)を調整し、1人で2台のバリ取りロボットセルを担当できるようになりました。

健康障害リスクを大幅軽減:当社システムでバリ取りを自動化したところ、「腱鞘炎や塵肺症などの症状を訴える社員数が0件になった」という事例も!

アルミニウムバリ取りの自動化ならFINESYSTEMにお任せください

本記事でも紹介した通り、当社は「以前導入していたけれど、諦めてしまった…」という企業様の悩みを踏まえて、今日まで研究・開発を行ってきました。そのため、

- 進化したロボットは気になるけど、また同じ結果にならないか心配…

- 自社製品のバリ取りを自動化できるのか…

といった不安を解消すべく、実際の「お客様の製品・ワーク」を利用した「事前トライ」を承っております。

実際に加工した際の品質はどうか?

サイクルタイムをどのぐらい削減できるのか?

なども踏まえて解決策をご提案いたしますので、まずはお気軽に事前トライにてご相談くださいませ。