そもそも「バリ」とは?

バリとは、金属加工や樹脂(プラスチック)加工の過程で発生する、突出部や余分な部分を指し、一般的には不規則で鋭角な形をしています。

JIS規格: JIS B 0051では「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工または成形工程における部品上の残留物」と定義されています。例として、金属を切削したり圧力をかけて成形したりするときに、素材が伸びながら引き裂かれていく過程でバリが形成されます。

<アルミダイキャストのバリの例>

バリは、成形の他にも切削加工や溶接箇所、表面処理などさまざまな場面で発生しますが、部品の精度向上・利用者へのケガ防止などのためにも、必ず取り除くべき存在とされているのです。このような突出部や余分な部分を除去する工程を「バリ取り」と呼んでいます。

下記記事では「バリ取りの必要性」について、より詳しく解説していますので、こちらもあわせてご覧ください!

関連記事:『バリ取りって何?「バリ」の発生原因から行う理由・方法まで詳しく解説!』

ダイキャスト(ダイカスト)製品の「バリ取り」が難しい理由

そもそもダイキャスト(ダイカスト)とは、アルミニウムや亜鉛、マグネシウムなどの非鉄金属合金を溶かした状態で、高速・高圧で金型に流し込んで成形する「鋳造法」のひとつです。圧力をかけて成形することから、金型によっては、複雑で精密な形状を成形できることが大きなメリットとされています。

一方でダイキャストのバリ取りは、形状や材質によって削りやすさ・硬さが異なるなどの細かな調整が必要なため、一般的な金属製品や樹脂製品よりも難しいのです。

「そもそもダイキャストって何…?」という方は、下記記事でダイキャストについて詳しく解説していますので、こちらもあわせてご覧ください。

関連記事:『ダイキャスト(ダイカスト)とは|鋳造との違いや製品事例も解説』

ダイキャスト製品にバリが発生する要因

型合わせ不具合によるバリ

先にも述べたように、ダイキャスト(ダイカスト)とは、アルミニウムや亜鉛、マグネシウムなどの非鉄金属合金を溶かした状態で、高速・高圧で金型に流し込んで成形する「鋳造法」のひとつです。型合わせ不具合によるバリは金型の噛み合わせ部分に生じる隙間に材料が流れ込むことで形成されるバリです。

例えば、アルミ材料を用いる場合、650℃以上の高温で成形しますが、想定外の変形等が発生したとき、型の合わせ面に隙間ができます。この隙間に材料が流れ込み、余分な部分が形成されてしまうのです。

かじりによるバリ

製品を離型する際、製品が引っ張られてちぎれた状態になってしまうことでもバリが発生します。

これは抜き勾配が不充分であることや、角Rが小さすぎることにより、金型から製品を取り出す際に、製品がちぎれてしまう状態になり、その部分がバリとして発生してしまうのです。

成形機の選定ミスによるバリ

成形時の型締力が不足すると金型が開いてバリの発生原因となってしまうため、適切な成形機を選定することが必要です。

製品の重量やサイズに合わせて成形機を使わなければ、バリが多く発生します。

ダイキャスト(ダイカスト)製品のバリ取り方法は?

手作業バリ取り

手作業バリ取りでは、ベルトサンダーやハンドリューター、ヤスリなどが使用され、製品の表面を滑らかに仕上げるために行われます。

手動バリ取りは、製品の微細な部分に対しても高い精度と細やかな調整が可能なため、ダイキャスト製品のバリ取りでも重宝されている方法です。

下記記事では手作業でのバリ取りについてより詳しく解説していますので、ぜひ下記記事もあわせてご覧ください!

関連記事:『手作業でのバリ取りのコツは?作業時のポイントからおすすめ工具まで解説!』

機械バリ取り

機械バリ取りには、主にバレル研磨、ブラスト研磨、ベルト研磨などといったバリ取り方法があります。

これらは、現代のダイキャスト工場でも広く採用されており、特に大量生産を行う小型のアルミ合金ダイキャスト製品に適している方法です。

例えばバレル研削は、製品と研磨材を特殊な容器に入れ、かき混ぜた際の摩擦でバリを除去し、サンドブラストでは高速で砂などの研磨材を吹き付けることで表面を滑らかにし、バリを取り除きます。

ベルト研磨は研磨材が塗布された研磨ベルトを高速回転させ、そのベルトに製品を当ててバリを削ります。機械バリ取りには、材質、形状、サイズ、生産量、最終的な表面仕様により様々な方法があります。

トリミングバリ取り

ダイキャスト製品では、金型(プロダクションダイ)の接合面から微細な金属がはみ出ることでもバリが発生します。

そこで、ダイキャスト製品に適した「バリ取り用のパンチ」と「プロダクションダイ」の連携によるトリミングを行うことで、単純な切り離し(パーティング)面を持つダイキャスト製品のバリを簡単に取り除くことができ、手作業バリ取りに比べて非常に効率的にバリを取り除くことができるのです。

一方で、手作業や機械による入念な削り残しのチェックが行われない方法でもあるため、手作業や機械での仕上げバリ取りと組み合わせることで、より高度なバリ取りを実現できます。

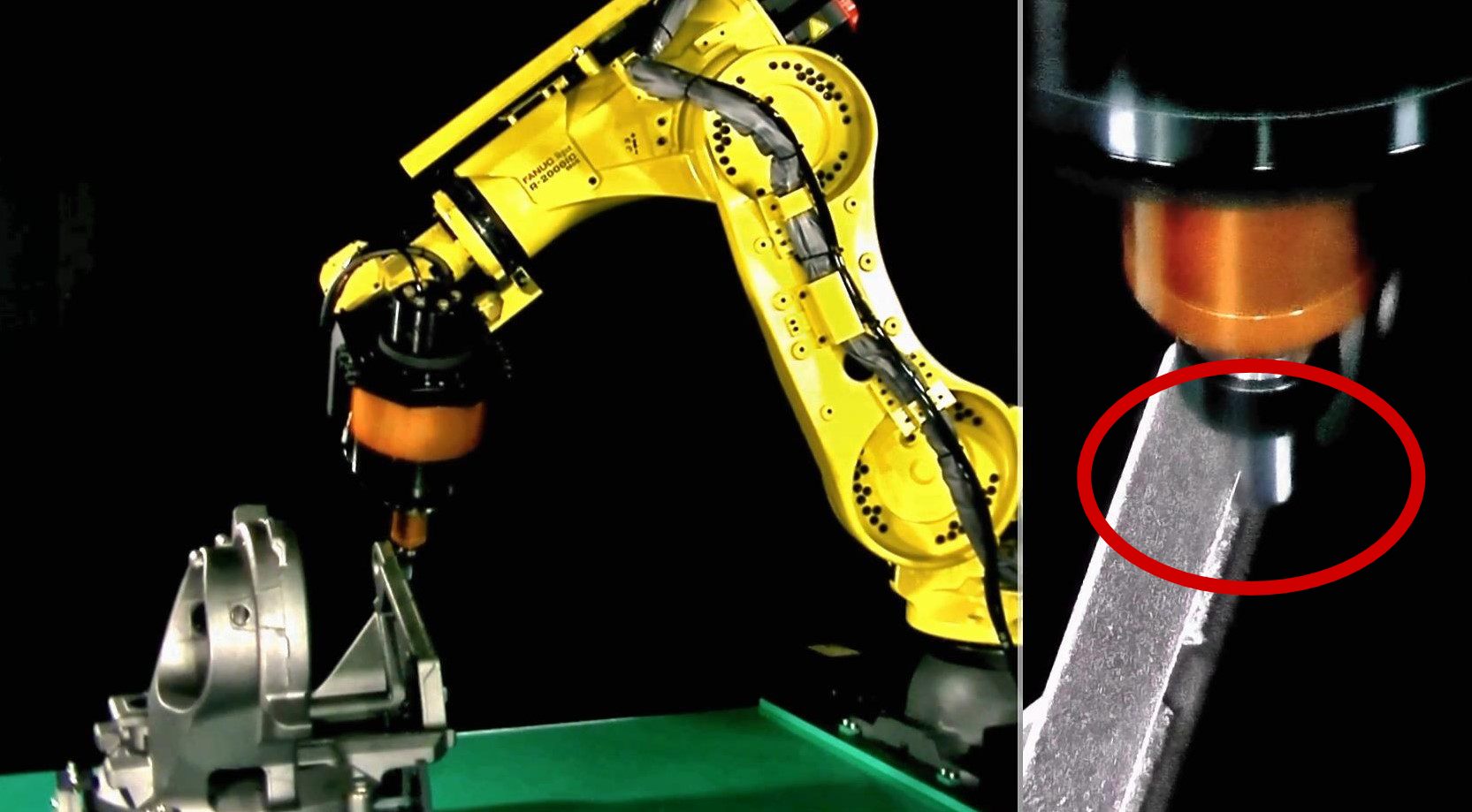

バリ取りロボットによる「自動バリ取り」

自動バリ取りの原理は、手動で行う方法と基本的には同じですが、大きな違いは、文字通りバリ取り作業を「人の手からロボットへと変えること」にあります。バリ取りロボットは、プログラミング技術によってバリ取り作業が自動で行えるようになります。

具体的には、圧力と速度を適切に調整することで、手作業バリ取りよりも効率的で精密なバリ取りが可能になり、工数削減にも寄与するのです。

またこれまでロボットによるバリ取りは「手作業よりも精度が低いもの」とされてきましたが、近年ではバリ取り工具やプログラミング技術の発展により、熟練工同様の精度のバリ取りをロボットできるようになったのです。

下記記事ではロボットによる「バリ取り自動化」について、メリット・デメリットも踏まえてより詳しく解説していますので、ぜひこちらもあわせてご覧ください!

関連記事:『バリ取りロボットで作業を自動化!導入費用やメリットまで詳しく解説!』

参考記事:『アルミニウムダイカスト部品のバリ取りの4つの方法』

FINESYSTEMなら、バリ取り自動化における

導入からティーチングまで一括サポート!

これまでダイキャスト製品のバリ取りをロボットで自動化するためには、ロボット設置やロボットティーチング(プログラミング)などの専門的な知識のある人材が必要とされてきました。

そのため、バリ取り自動化を前向きに検討されている企業の中でも、

- 自社でできるかわからない…

- 導入後のプログラミング(ティーチング)ができる技術者がいない…

- ロボットに熟練工レベルの仕上がりが再現できるのか不安…

などのお悩みから、導入を諦めてしまう企業様も少なくありません。

FINESYSTEMでは、ロボットを活用したバリ取りに関するあらゆる自動化で、お客様のお悩みを解決し生産性向上のお手伝いをします!「無償バリ取りトライ」も行っており、事前にバリ取り品質をご確認いただけます。

- バリ取り自動化を検討しているが、どこに依頼すべきか分からない

- 自社製品に見合ったクォリティが出せるか、確認してから依頼したい

- 導入から保守まで全部お任せしたい

上記のような内容でお悩みなら、ぜひ一度お問合せくださいませ!

>>お問い合わせはこちらから

>>バリ取り・RBハンドリングのトライのご相談はこちらから